г. Екатеринбург

+7 (343) 213-97-32

info@prodisel.ru

- Главная

- Каталог продукции

- Полезная информация

- Инструкция по эксплуатации и техническому обслуживанию двигателей ЯАЗ-М204 и ЯАЗ-М206

Инструкция по эксплуатации и техническому обслуживанию двигателей ЯАЗ-М204 и ЯАЗ-М206

| Наличие товара | Под заказ |

Дополнительное описание

КНИЖНЫЙ ВАРИАНТ СКАЧАТЬ

Инструкция содержит основные правила эксплуатации и технического обслуживания двигателей ЯАЗ-М204 и ЯАЗ-М206 всех модификаций. Инструкция предназначена для водителей и работников автомобильного транспорта, а также для операторов и механиков, связанных с эксплуатацией двигателей в стационарных условиях. Срок службы двигателя в значительной степени зависит от правильной его эксплуатации и своевременного технического обслуживания. Поэтому необходимо внимательно изучить и строго соблюдать все рекомендации настоящей инструкции. Особое внимание следует обращать на то, чтобы при эксплуатации применялись только сорта масла и топлива, рекомендуемые заводом.

Инструкция составлена коллективом конструкторов Ярославского моторного завода.

ОБЩИЕ СВЕДЕНИЯ О ДВИГАТЕЛЯХ

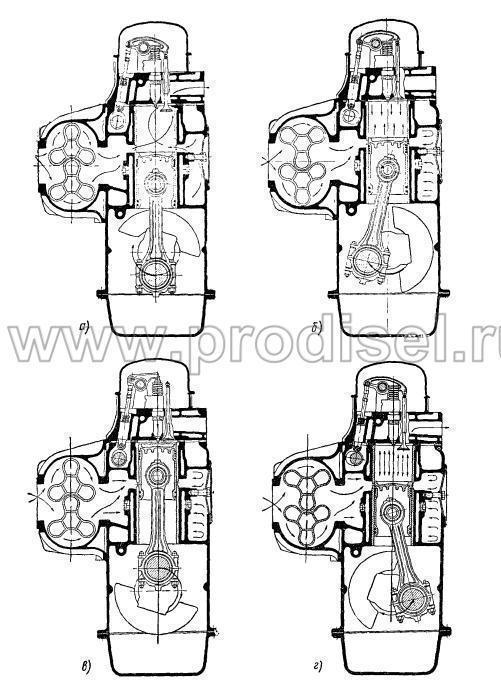

Двигатели ЯАЗ-М204 и ЯАЗ-М206 — двухтактные с воспламенением от сжатия. Полный рабочий цикл осуществляется за один оборот коленчатого вала. На рис. 1 показан рабочий процесс, протекающий в каждом цилиндре двигателя. Воздух, необходимый для сгорания топлива в цилиндрах, подается специальным воздушным нагнетателем. Из нагнетателя под давлением до 0,5 кг/см2 воздух поступает в воздушную камеру блока, окружающую цилиндры. При движении к нижней мертвой точке (н. м. т.) поршень открывает продувочные окна, соединяя воздушную камеру блока с цилиндром. При ходе поршня вверх от н. м. т. продувочные окна закрываются поршнем, после чего начинается сжатие воздуха. Давление конца сжатия при подходе поршня к верхней мертвой точке (в. м. т.) достигает 50 к г/см2, причем воздух нагревается до температуры 600 — 700° С. При положении поршня около в. м.т. (за 14° при максимальной подаче топлива при установке насос-форсунки АР-20АЗ, за 19° при установке насос-форсунки АР-21АЗ и за 17° при установке насос-форсунки AP-23A3) в сжатый и нагретый воздух впрыскивается топливо под высоким давлением. Камера сгорания двигателей выполнена в поршне и имеет форму, обеспечивающую равномерное распределение в воздухе топлива, впрыскиваемого насос-форсункой с многодырчатым распылителем. Вихревые движения воздуха, создаваемые при продувке, сохраняются в течение хода сжатия и способствуют улучшению сгорания топлива. Вследствие высокой температуры сжатого воздуха и интенсивного вихреобразования впрыскиваемое топливо быстро воспламеняется и давление в цилиндре возрастает до 67—100 кг/см2 (давление зависит от числа оборотов коленчатого вала и типа устанавливаемой насос-форсунки). При движении поршня к н. м. т. в цилиндре происходит расширение газов, которое продолжается до открытия расположенных в головке цилиндров выпускных клапанов (выпускные клапаны начинают открываться за 88° до н. м. т.).

Рис. 1. Рабочий процесс двигателей:

а — очистка от продуктов сгорания и подача свежего воздуха в цилиндр;

б — сжатие воздуха;

в — впрыск топлива в камеру сгорания; г — выпуск отработавших газов

После открытия выпускных клапанов давление в цилиндре быстро падает вследствие истечения продуктов сгорания в выпускной патрубок и затем через трубопровод и глушитель в атмосферу. При последующем движении поршня за 46° до н. м. т. кромка поршня открывает продувочные окна в гильзе и начинается продувка цилиндров, во время которой воздух из воздушного пространства блока поступает в цилиндр и вытесняет остатки продуктов сгорания через все еще открытые выпускные клапаны. При этом вместе с продуктами сгорания в атмосферу выходит часть воздуха. К концу продувки через клапаны выходит почти чистый воздух, что способствует их охлаждению.

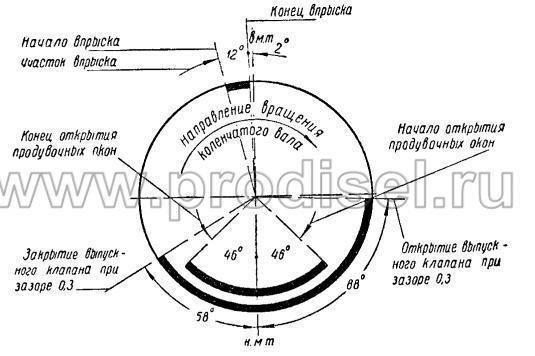

Рис. 2. Фазы распределения двигателей с насос-форсунками АР-20АЗ

Продувочные окна закрываются поршнем через промежуток времени, соответствующий 46° поворота коленчатого вала от н. м. т., выпускные клапаны — через 58° после н. м. т. К концу продувки давление в цилиндре будет несколько выше, чем атмосферное. Фазы распределения двигателя, на котором установлены насос-форсунки АР-20АЗ, показаны на рис. 2. Кривошипы коленчатого вала расположены у двигателей ЯАЗ-М204 под углом 90° один к другому, а у двигателей ЯАЗ-М206— под углом 60°. Такое расположение кривошипов обеспечивает равномерное чередование вспышек, но вызывает необходимость применения специального устройства для уравновешивания момента от действия сил инерции (первого порядка) кривошипно-шатунного механизма.

Таким образом, характерными особенностями двигателей являются;

1) двухтактный цикл и наличие воздушного нагнетателя;

2) прямоточная клапанно-щелевая продувка;

3) непосредственный впрыск топлива;

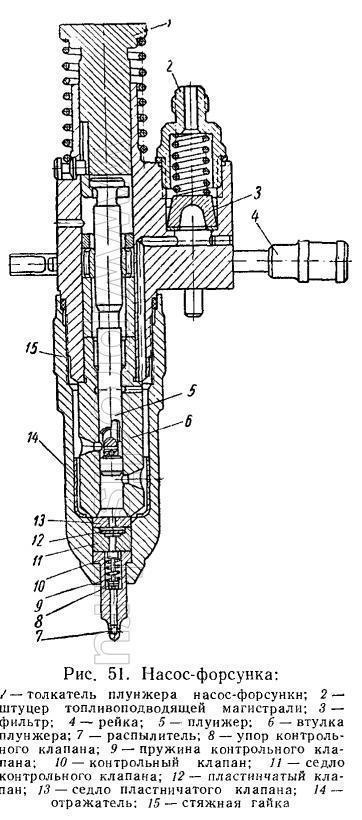

4) наличие уравновешивающего механизма. Кроме того, особенностью двигателей является установка насосов высокого давления и форсунок, выполненных вместе в компактных агрегатах (насос-форсунка), которые установлены в головке блока цилиндров по оси каждого цилиндра.

Это дает возможность поднять давление впрыска и сделать распыление топлива более тонким.

В двигателях применяется насос-форсунка открытого типа. Давление впрыска топлива, доходящее до 1400 кг/см2 при 2000 об/мин коленчатого вала, значительно снижается при малом числе оборотов. Вследствие этого распыление топлива при работе с малым числом оборотов ухудшается, и сгорание становится менее эффективным. Ухудшение сгорания при малом числе оборотов коленчатого вала происходит также из-за снижения давления продувочного воздуха и, как следствие, уменьшения наполнения цилиндров, снижения температуры в конце сжатия и увеличения продолжительности сгорания топлива. Ухудшение сгорания приводит к отложению нагара на поршнях, кольцах, клапанах, в продувочных окнах гильз, что в совокупности с ухудшением условий смазки при малом числе оборотов вызывает повышенный износ, задиры поршней и гильз, зависание выпускных клапанов и обгорание распылителей насос-форсунок. Во время эксплуатации двигателей при больших нагрузках следует стремиться работать с числом оборотов коленчатого в.ала в пределах 1500—1700 в минуту. При движении автомобилей с полной нагрузкой по дорогам с усовершенствованным покрытием, допустима работа двигателя с числом оборотов коленчатого вала не менее 1100 в минуту. В двигателях, вследствие применения двухтактного процесса эффективной очистки и хорошего смесеобразования, получается очень большая литровая мощность (номинальная мощность двигателя, отнесенная к его литражу) — до 29,4 л. с. на 1 л, что обуславливает повышенную тепловую и механическую нагрузки на основные детали двигателя. Надежное охлаждение поверхностей этих деталей водой, маслом и продувочным воздухом, высокая точность обработки, применение прочных материалов и их специальная обработка обеспечивают надежную и длительную работу двигателя. Работа двигателей ЯМЗ в большей степени, чем других двигателей, зависит от правильного совместного действия систем охлаждения и смазки, от сорта применяемого смазочного материала, а также от правильного обслуживания и ремонта. Поэтому для эксплуатации можно применять только специальные сорта масла с присадками.

Техническая характеристика

|

Показатели |

Двигатели |

||||||

|

|

ЯАЗ-М204А |

ЯАЗ-М204В |

ЯАЗ-М204Г |

ЯАЗ-М204К |

ЯАЗ-М206А |

ЯАЗ-М206Б |

ЯАЗ-М206И |

|

Число цилиндров |

4 |

4 |

4 |

4 |

6 |

6 |

6 |

|

Общий литраж двигателя (рабочий объём, отнесённый ко всему ходу поршня), л |

4,65 |

4,65 |

4,65 |

4,65 |

6,97 |

6,97 |

6,97 |

|

Номинальная мощность, л.с. |

127 |

140 |

100 |

140 |

188 |

210 |

188 |

|

Номинальное число оборотов в минуту |

2000 |

2000 |

1500 |

2000 |

2000 |

2000 |

2000 |

|

Эксплутационная мощность двигателя со стандартным вспомогательным оборудованием в л.с. при числе оборотов в минуту: кратковременная длительная |

115/2000 85/1700 |

130/2000 95/1700 |

90/2000 80/1700 |

130/2000 95/1700 |

170/2000 130/1700 |

190/2000 140/1700 |

170/2000 130/1700 |

|

Максимальный крутящий момент, кгм |

50 |

53 |

- |

53 |

75 |

80 |

75 |

|

Число оборотов в минуту, соответствующее максимальному крутящему моменту |

1200-1400 |

1400-1600 |

- |

1400-1600 |

1200-1400 |

1400-1600 |

1200-1400 |

|

Сухой вес двигателя (без коробки передач и сцепления, с воздушными, масляными и топливными фильтрами, вентилятором, водяным насосом, генератором, стартёром), кг |

760 |

760 |

760 |

760 |

955 |

955 |

955 |

|

Габаритные размеры, мм длина ширина высота |

1077 919 963 |

1077 919 963 |

1110 919 963 |

1077 919 1080 |

1403 847 1020 |

1403 988 1170 |

1403 847 1020

|

|

Минимальный гарантируемый удельный расход топлива, г/э.л.с.ч. |

190 |

207 |

212 |

207 |

190 |

210 |

190 |

|

Давление масла в системе смазки при номинальном числе оборотов и температуре масла 95-105, кг/см |

2,5-4,0 |

2,5-4,0 |

2-4 |

2,5-4,0 |

2,5-4,0 |

2,5-4,0 |

2,5-4,0 |

|

Емкость системы смазки, л |

16,5 |

16,5 |

16,5 |

18,5 |

24 |

29 |

24 |

|

Емкость системы охлаждения (без радиатора), л |

13,5 |

13,5 |

13,5 |

13,5 |

19 |

19 |

19 |

|

Номинальная подача топлива (при 2000 об/мин коленчатого вала), мм на цикл |

60 |

70 |

60 |

70 |

60 |

80 |

60 |

|

Порядок работы цилиндров |

1-3-4-2 |

1-5-3-6-2-4 |

|||||

|

Диаметр цилиндра, мм |

108 |

||||||

|

Степень сжатия (отнесённая ко всему ходу поршня) |

17 |

||||||

|

Ход поршня, мм |

127 |

||||||

|

Тип продувки |

Прямоточная клапанно-щелевая, с вводом воздуха через окна гильзы и выпуском через клапаны |

||||||

|

Способ смесеобразования |

Внутренний с непосредственным впрыском топлива в цилиндра двигателя |

||||||

|

Клапаны |

Только выпускные, по два для каждого цилиндра; расположение клапанов верхнее |

||||||

|

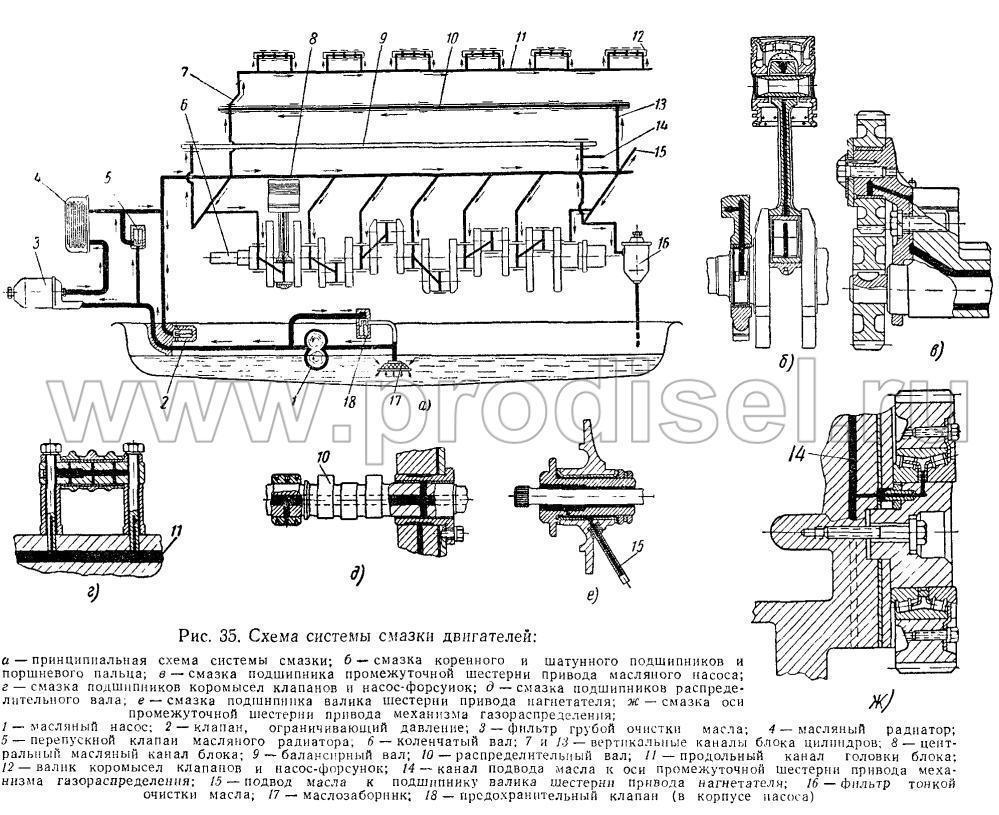

Система смазки |

Смешанная под давлением и разбрызгиванием |

||||||

|

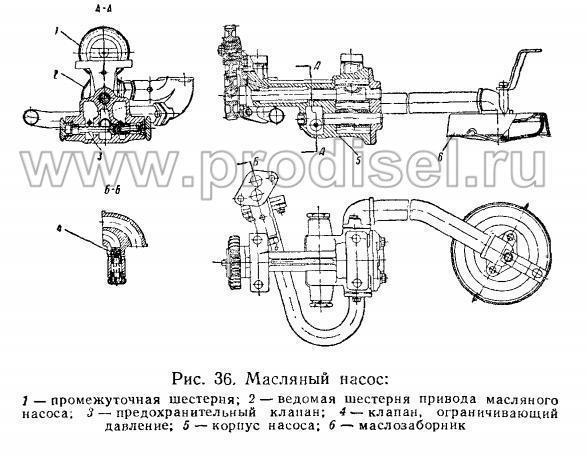

Масляный насос |

Шестеренчатый с приводом от коленчатого вала |

||||||

|

Масляные фильтры |

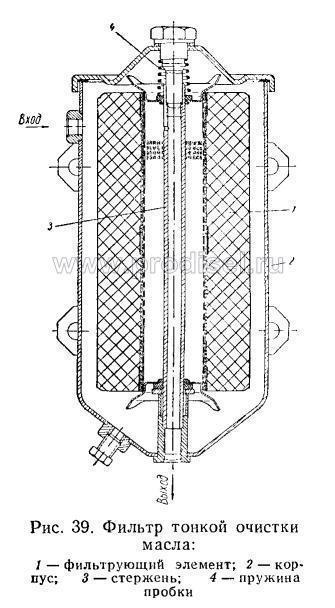

Два: грубой очистки сетчатый, металлический, включен в систему последовательно; тонкой очистки со сменным фильтрующим эле-ментом, включен в систему параллельно |

||||||

|

Удельный расход масла |

Не более 2% от расхода топлива, без учета смены смазки |

||||||

|

Масляный радиатор |

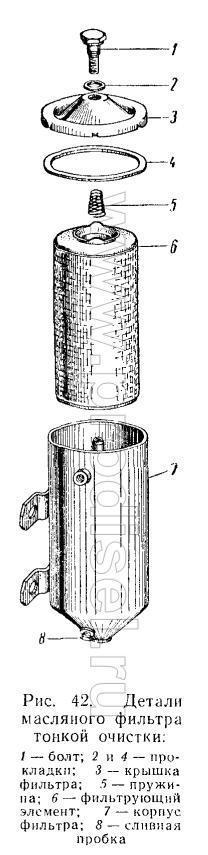

Пластинчатый, водяного охлаждения |

||||||

|

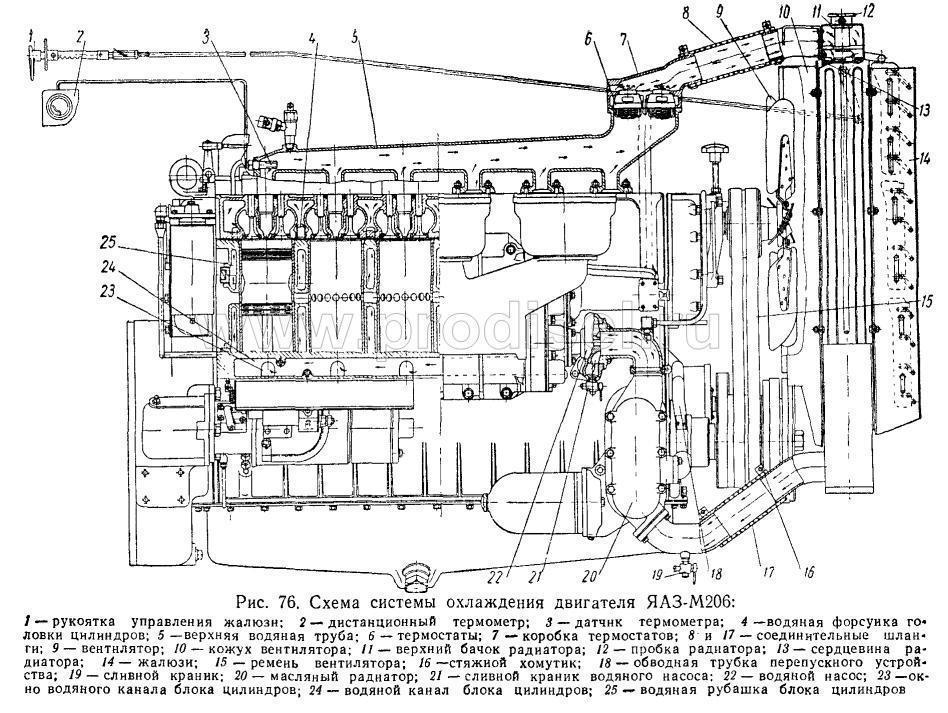

Система охлаждения |

Жидкостная, принудительная, имеются термостаты и перепускное устройство |

||||||

|

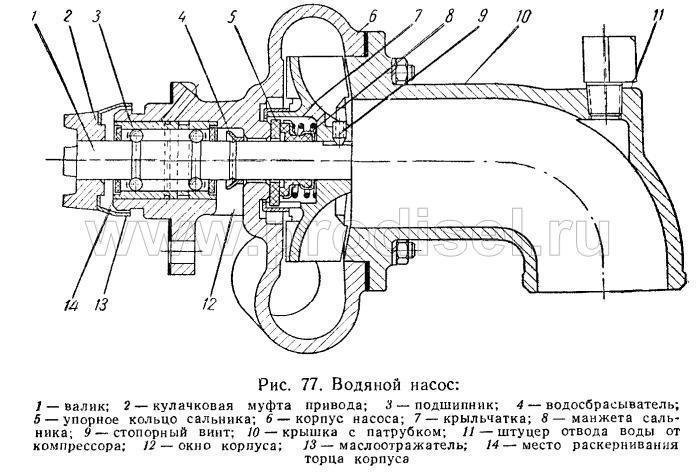

Водяной насос |

Центробежного типа |

||||||

|

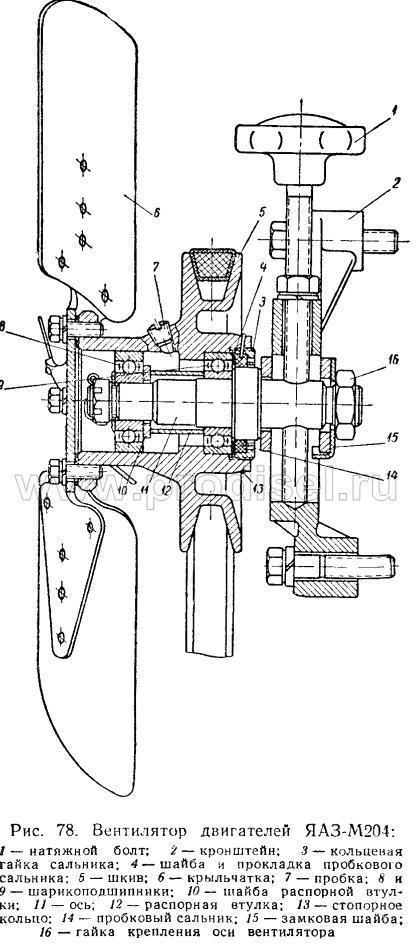

Вентилятор |

Шестилопастный с приводом от коленчатого вала клиновым ремнем |

||||||

|

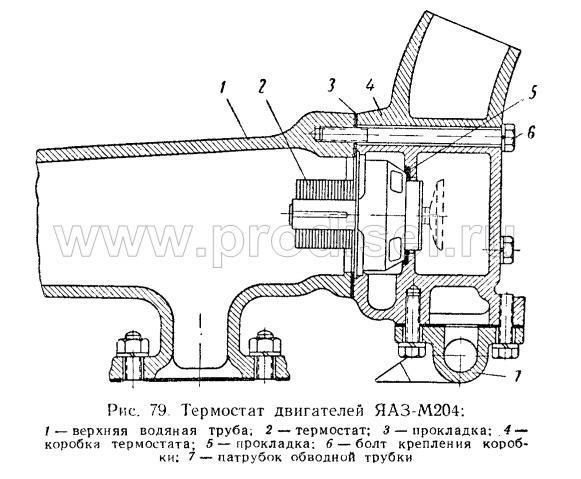

Термостаты |

Двухклапанного типа |

||||||

|

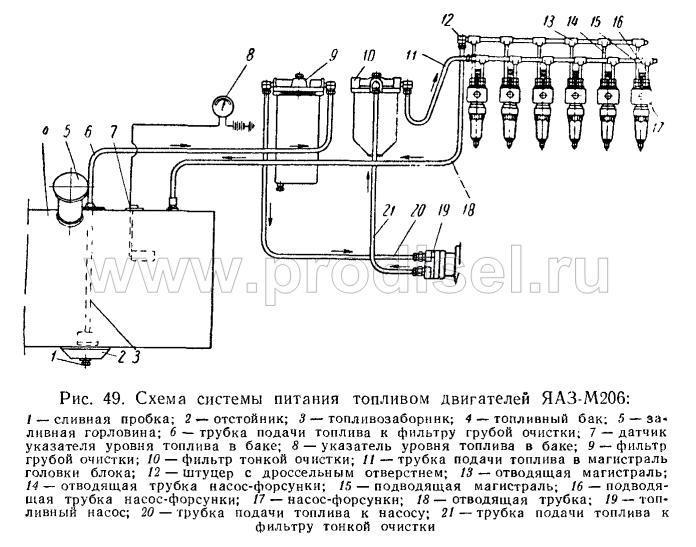

Система питания |

Топливные насосы высокого давления объединены с форсунками (насос-форсунки). Непрерывная циркуляция топлива через систе-му с возвратом избытка топлива в бак |

||||||

|

Насос-форсунки |

Открытого типа |

||||||

|

Модель насос-форсунок |

АР-20А3 |

АР-23А3 |

АР-20А3 |

АР-23А3 |

АР-20А3 |

АР-21А3 |

АР-20А3 |

|

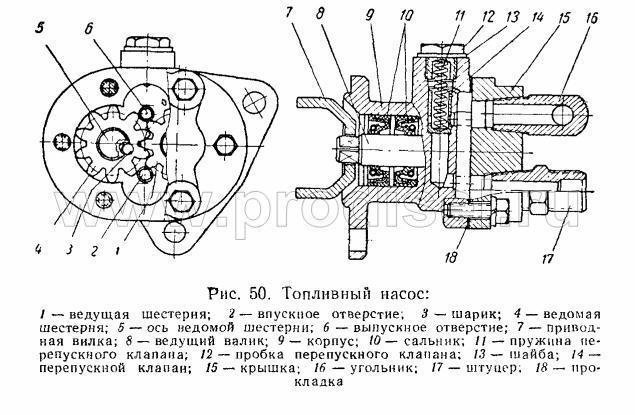

Топливный насос |

Шестерёнчатого типа |

||||||

|

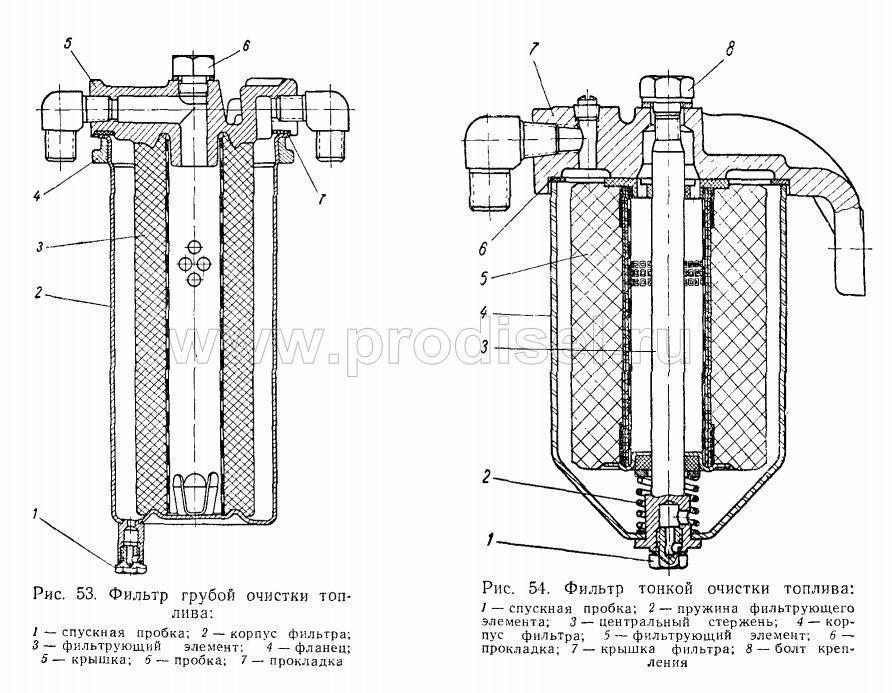

Топливные фильтры |

Два: фильтр со сменным элементом грубой очистки (до топливного насоса); фильтр со сменным элементом тонкой очистки (после топливного насоса). Дополнительные: сетчатый в заборнике топливного бака и металли-ческий из бронзовьш шариков в насос-форсунках |

||||||

|

Регулятор числа оборотов |

Центробежный, двухрежимный. На двигателе ЯАЗ-М204Г одно-режимный |

||||||

|

Минимальное число оборотов коленчатого вала двигателя при хллостом ходе |

400-500; поддерживается регулятором (кроме двигателя ЯАЗ-М204Г) |

||||||

|

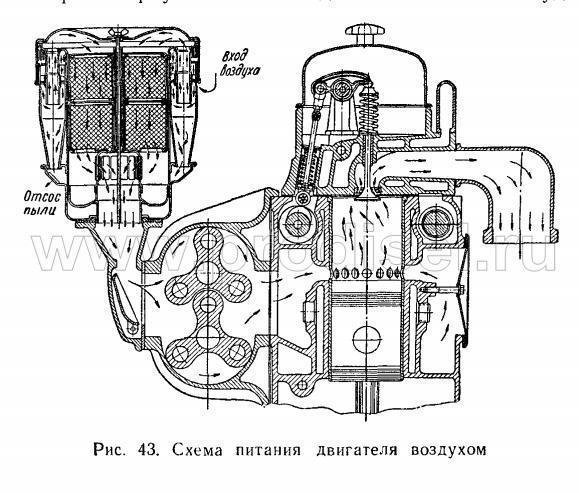

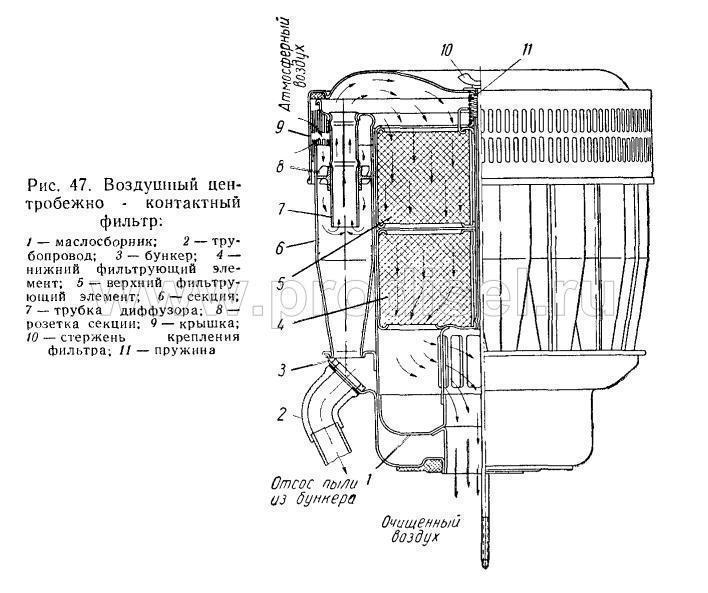

Воздушные фильтры |

Инерционно-масляные с сетчатым элементом для работы в условиях малой запыленности воздуха; центробежно-контактные для работы в условиях повышенной запыленности |

||||||

|

Число воздушных фильтров |

2 |

3 |

|||||

|

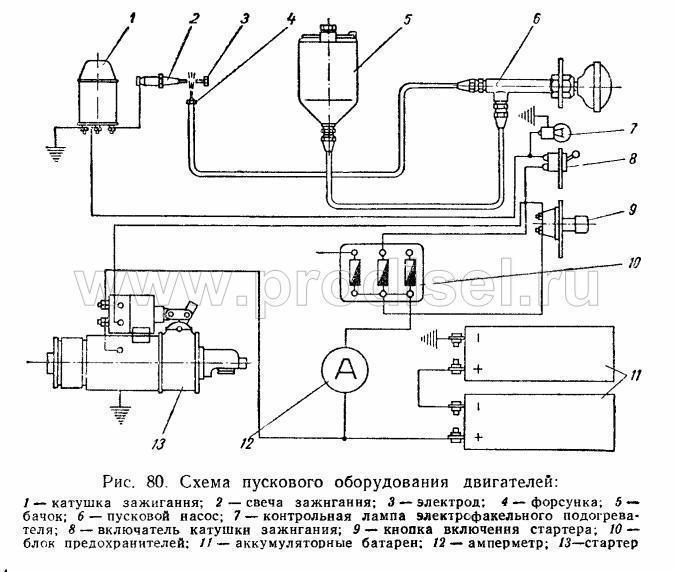

Пусковые устройства |

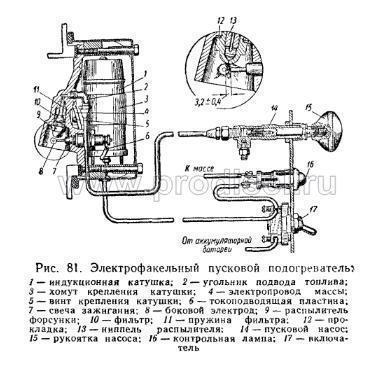

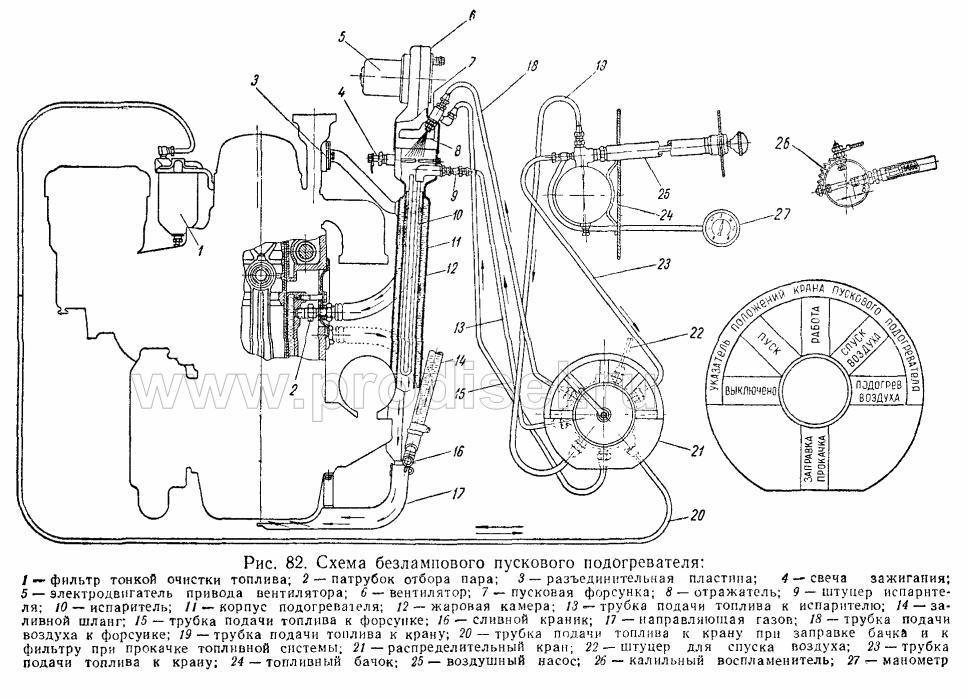

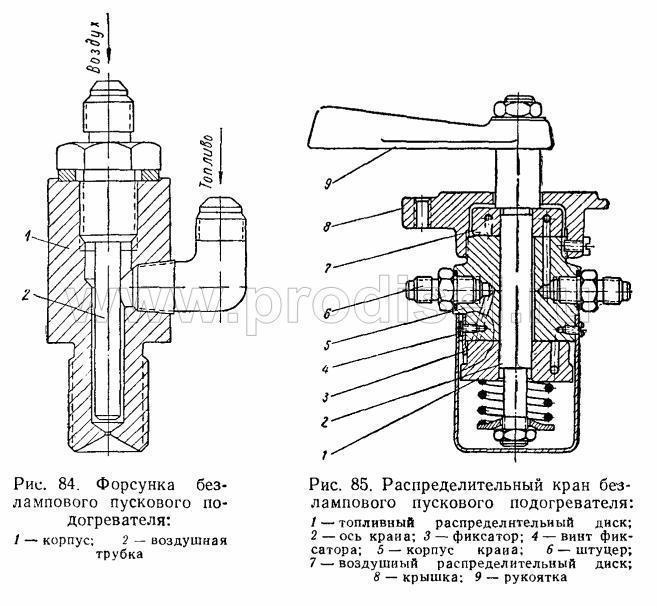

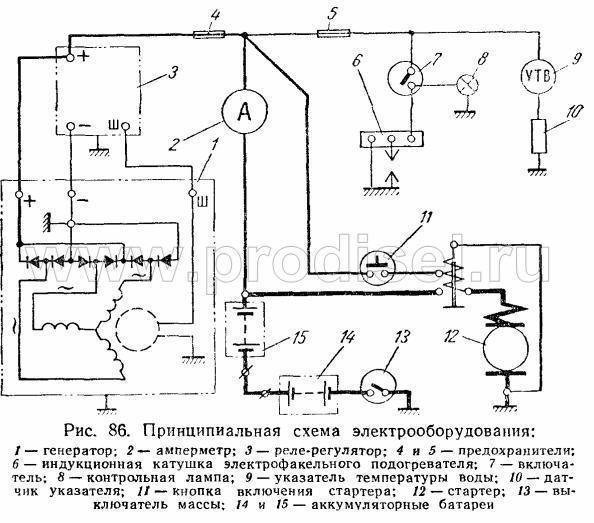

Основное пусковое устройство — электростартер. Вспомогательныеустройства: электрофакельный подогреватель, безламповый подо-греватель. На двигатель ЯАЗ-М204Р установлена специальная лампа |

||||||

|

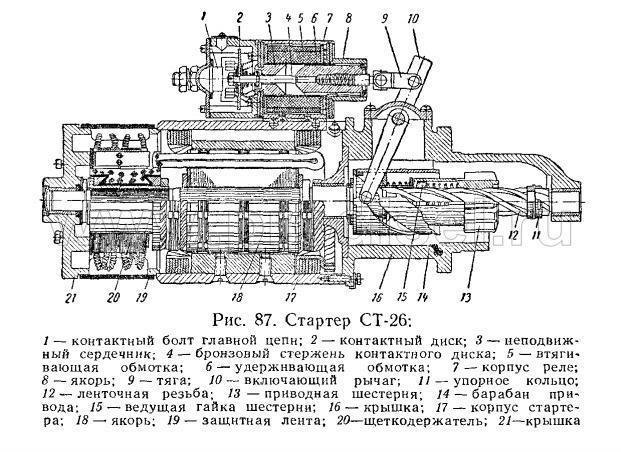

Стартёр |

СТ-26 |

||||||

|

Генератор |

Г-270А |

||||||

|

Емкость аккумуляторных батарей, а-ч, не менее |

112 |

224 |

|||||

|

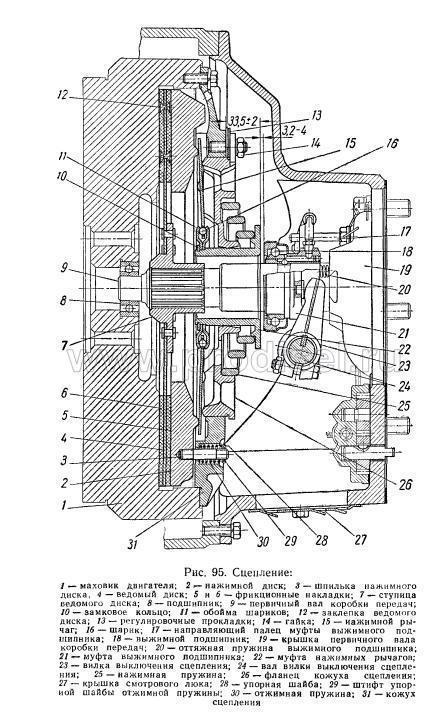

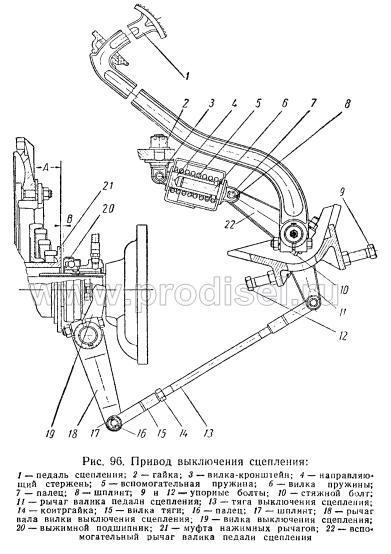

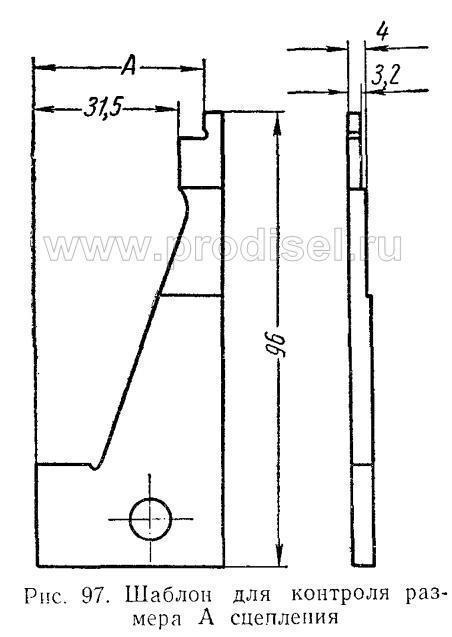

Сцепление |

Сухое, однодисковое, с центральной конической пружиной, фрикционного типа |

||||||

|

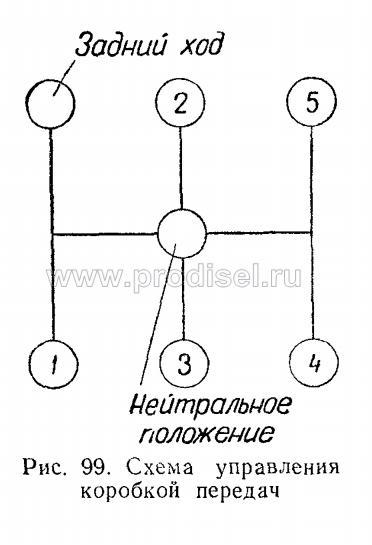

Коробка передач |

Трехходовая, имеет пять передач для движения вперед и одну-для движения назад |

||||||

|

Передаточные числа |

1-й передачи 6,17 2-й передачи 3,40 3-й передачи 1,79 4-й передачи 1,00 5-й передачи 0,78 Заднего хода 6,69 |

||||||

Применение других видов масел вызывает преждевременный износ деталей. Необходимо использовать также топливо с улучшенной очисткой от загрязнения путем применения отстоя.

ОСНОВНЫЕ МОДЕЛИ ДВИГАТЕЛЕЙ

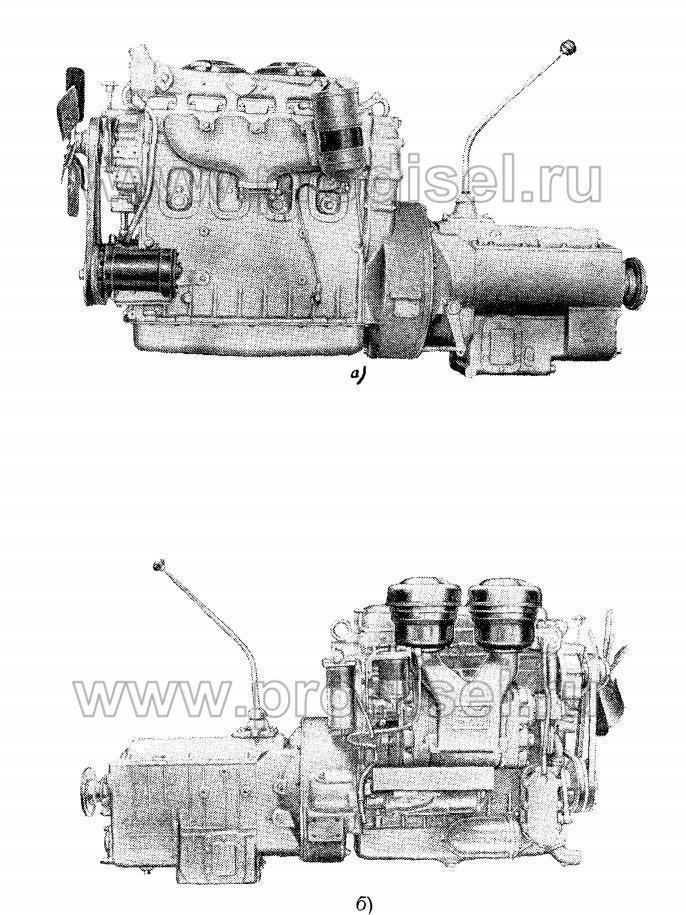

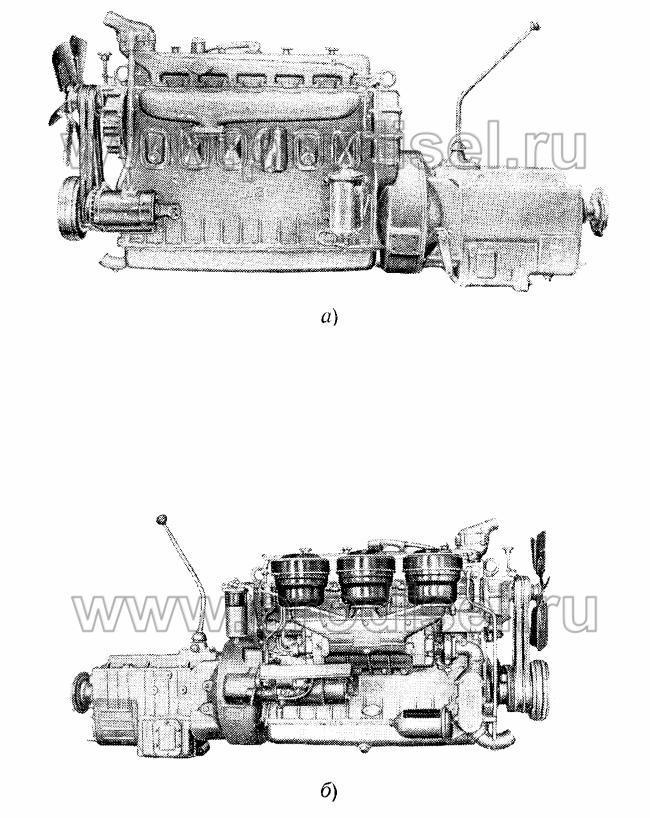

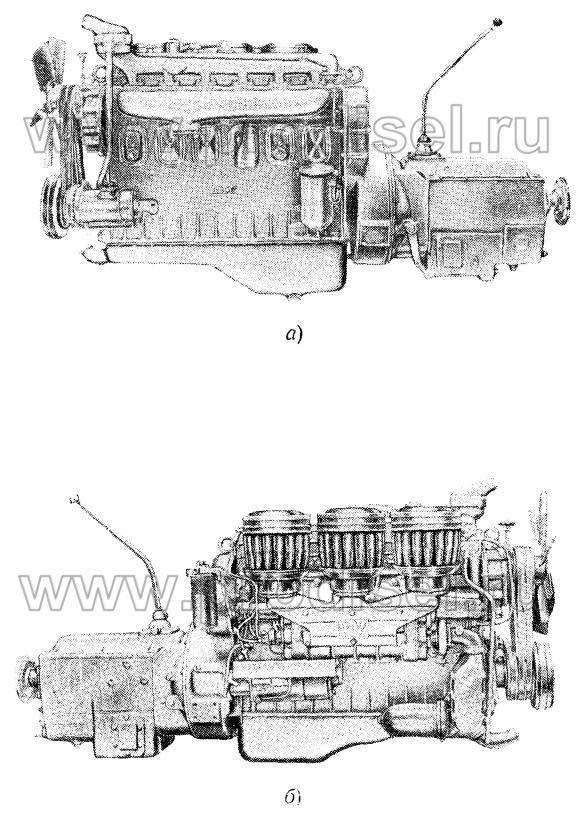

Ярославский моторный завод выпускает четырех- и шестицилиндровые двигатели следующих моделей: ЯАЗ-М204А (рис. 3), ЯАЗ-М204В, ЯАЗ-М204Г, ЯАЗ-М204К и ЯАЗ-М206А (рис. 4), ЯАЗ-М206Б (рис. 5), ЯАЗ-206И.

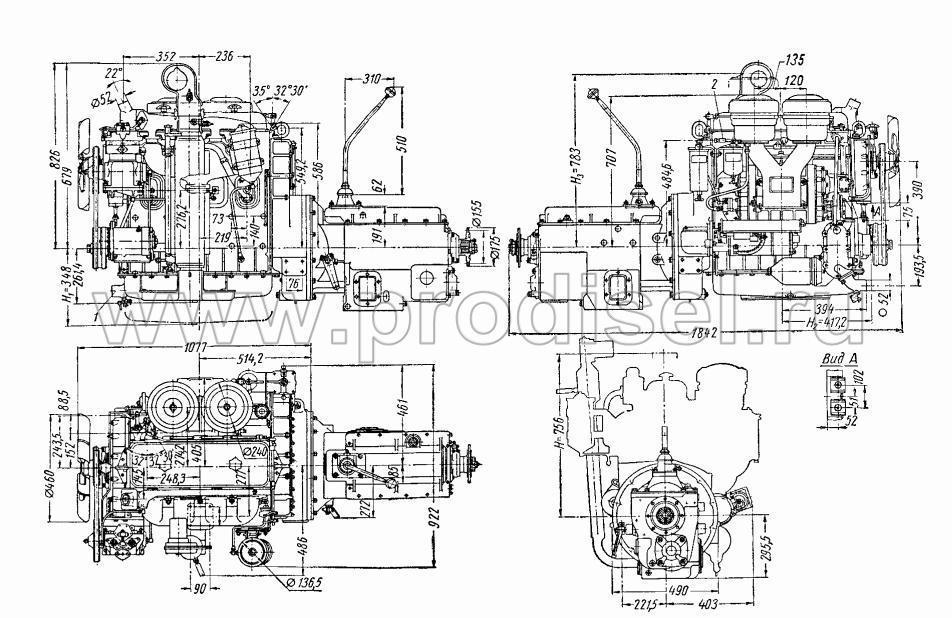

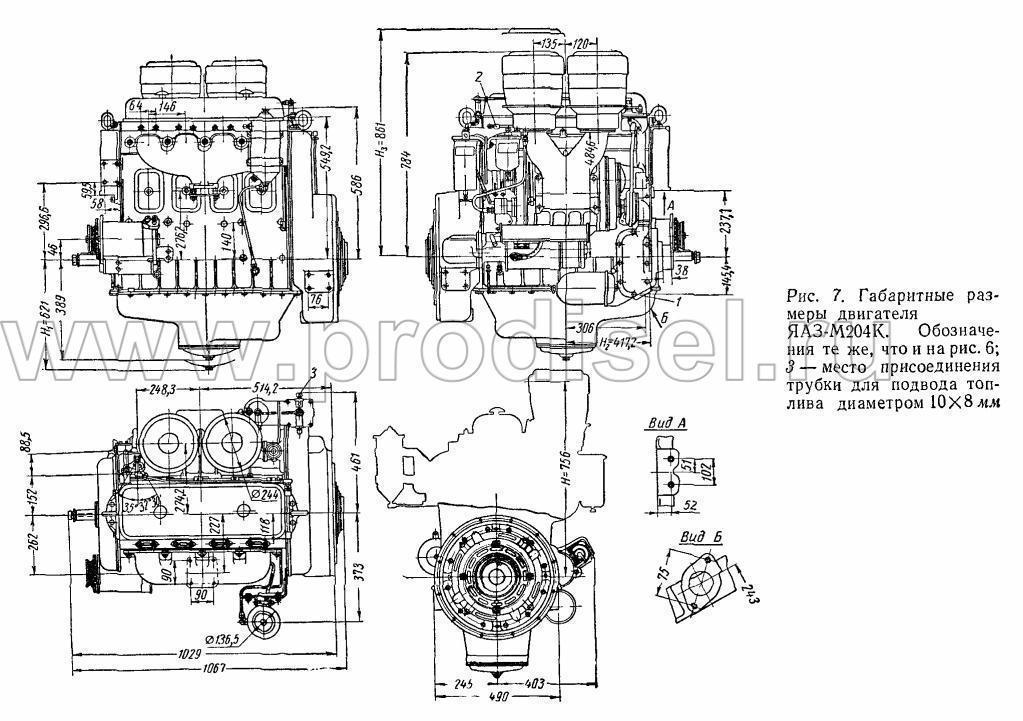

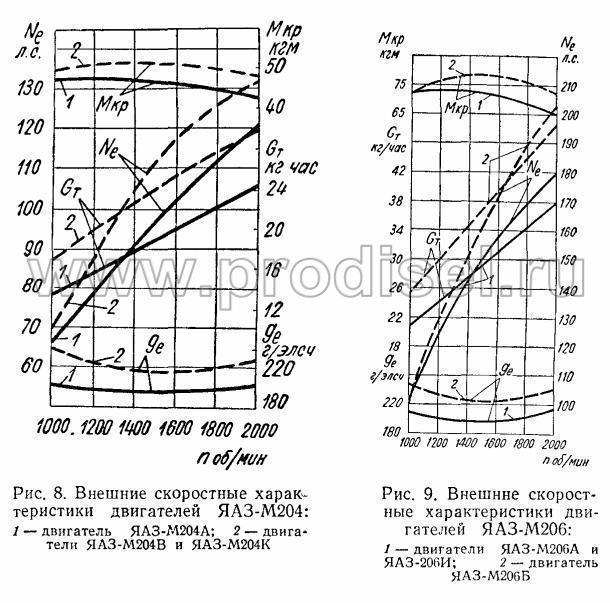

1. Двигатели ЯАЗ-М204А и ЯАЗ-М204В * предназначены для установки на грузовые двухосные автомобили. На рис. 6 и 7 показаны габаритные размеры двигателей ЯАЗ-М204А и ЯАЗ-М204К, а на рис. 8 приведены внешние скоростные характеристики двигателей ЯАЗ-А 1204А, ЯАЗ-М204В и ЯАЗ-М204К.

2. Двигатели ЯАЗ-М204Г предназначены для стационарной работы при относительно постоянном числе оборотов коленчатого вала.

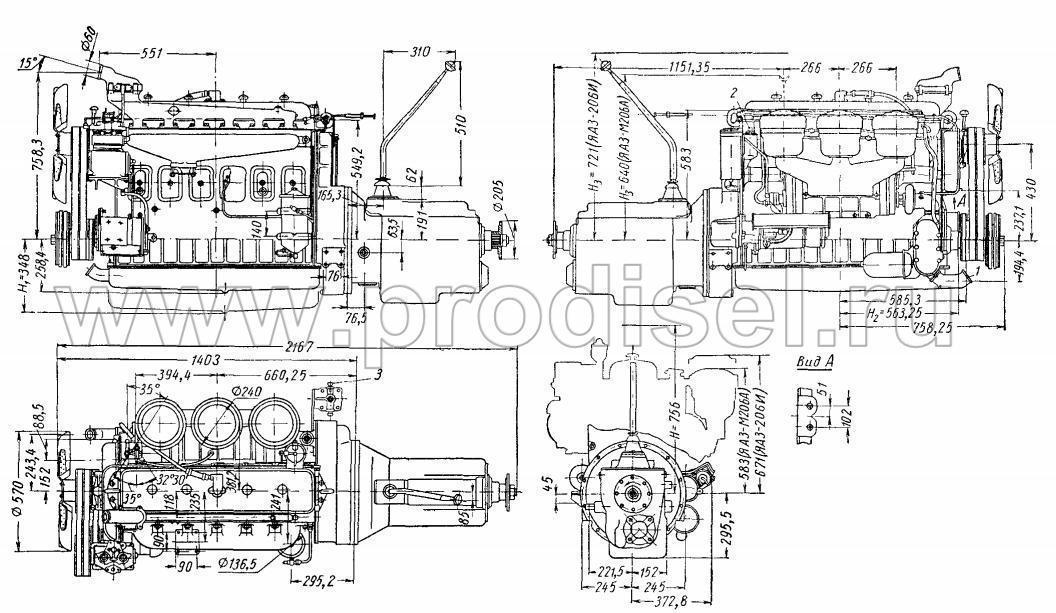

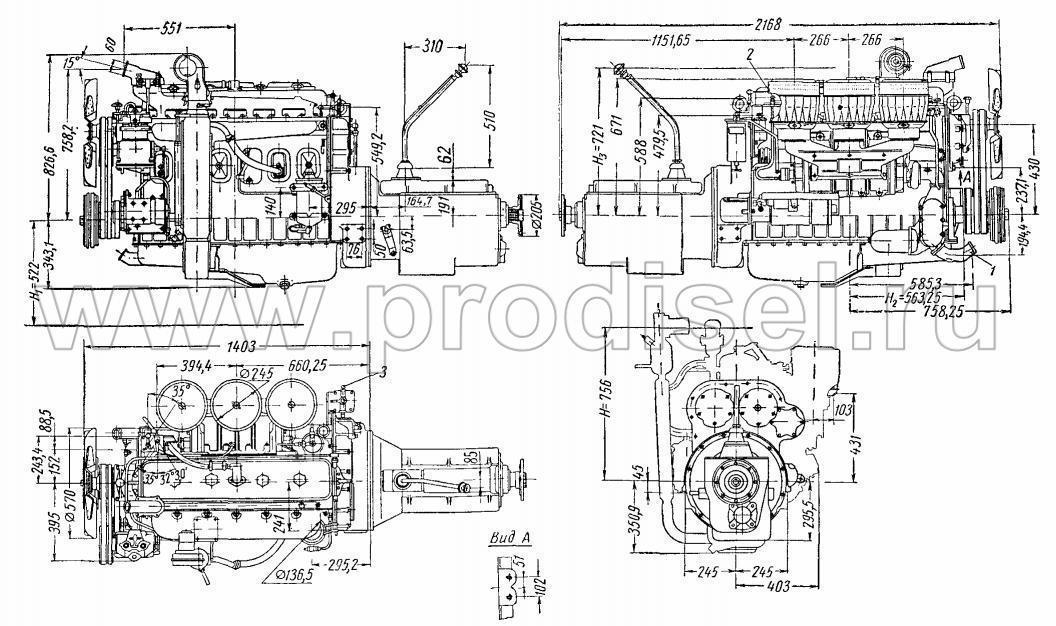

3. Двигатели ЯАЗ-М206А. ЯАЗ-М206Б и ЯАЗ-206И предназначены для установки на грузовые трехосные автомобили. На рис. 9 приведены скоростные характеристики двигателей ЯАЗ-М206, а на рис. 10 и 11 показаны габаритные размеры этих двигателей.

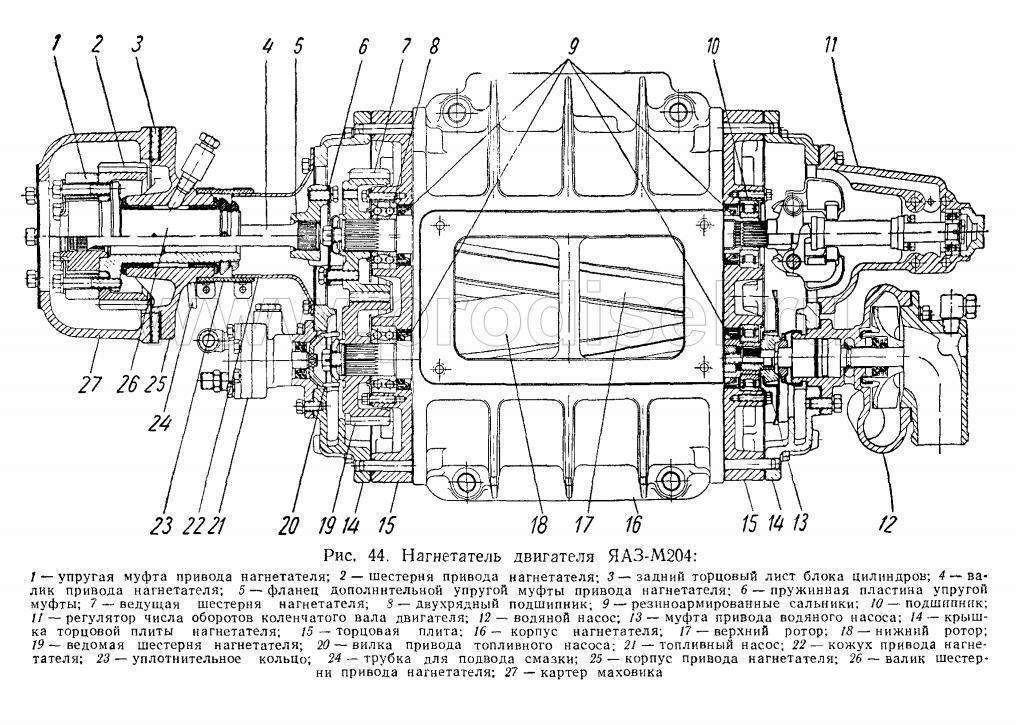

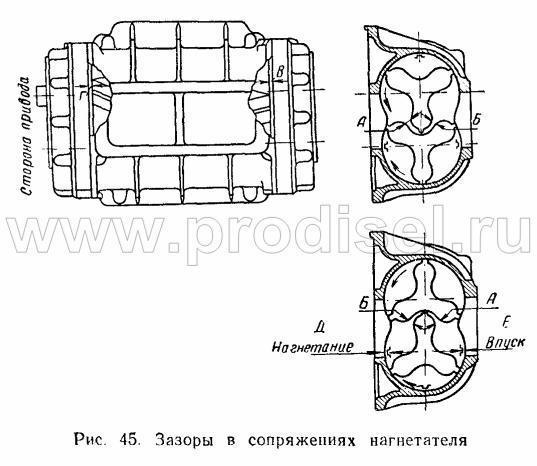

РАСПОЛОЖЕНИЕ АГРЕГАТОВ И УЗЛОВ НА ДВИГАТЕЛЕ

К блоку цилиндров привернуты головка, общая для всех цилиндров, нагнетатель, передняя верхняя крышка, передняя нижняя крышка и картер маховика. Масляный поддон прикреплен к блоку цилиндров, к картеру маховика и передней нижней крышке. Передний и задний рымы прикреплены к головке цилиндров и соответственно к передней верхней крышке и картеру маховика. Головка закрыта сверху крышкой. С правой стороны двигателя на нагнетателе укреплены водяной насос, регулятор, верхняя часть которого присоединена к головке цилиндров, топливный насос и кожух привода нагнетателя. На этой же стороне двигателя к блоку прикреплен масляный радиатор с масляным фильтром грубой очистки. На кронштейне размещены топливные фильтры грубой и тонкой очистки. Внизу, на этой же стороне двигателя, расположен стартер; над ним закреплен его предохранительный щиток. К нагнетателю присоединен впускной трубопровод, на котором установлены воздушные фильтры.

* Двигатели ЯАЗ — М204 В могут выпускаться с поддоном, имеющим углубление. В этом случае двигатель имеет марку ЯАЗ-М.204ВКр.

Рис. 3. Общий вид двигателя ЯАЗ-М204А;

а — вид слева; б — вид справа

Рис. 4. Общий вид двигателя ЯАЗ-М206А:

а — вид слева; б — вид справа

Рис. 5. Общий вид двигателя ЯАЗ-М206Б:

а — вид слева; б — вид справа

Рис. 6. Габаритные размеры двигателя ЯАЗ-М204А:

H — размер, необходимый для снятия поршня, собранной головки блока цилиндров или гильзы цилиндра; Н1 — размер, необходимый для снятия масляного поддона; Н2 — размер дол крайней точки передней опоры; Н3 — размер, необходимый для снятия фильтра; 1 — вводный водяной патрубок, 2 — место присоединения трубки воды диаметром 8х6 мм для отвода топлива

Рис. 7. Габаритные размеры двигателя ЯАЗ-М204К. Обозначения те же, что и на рис. 6;

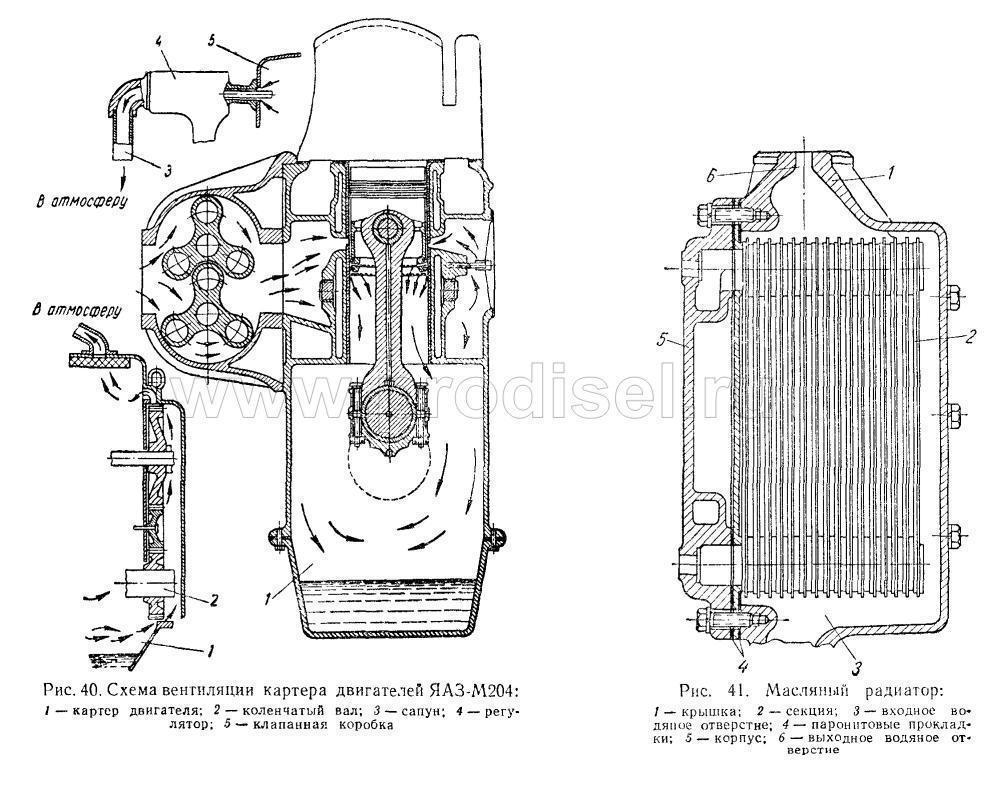

На левой стороне двигателя расположен масляный фильтр тонкой очистки и выпускной трубопровод, прикрепленный к головке блока цилиндров. С этой же стороны расположен водосборный трубопровод, к которому прикреплен корпус термостата. Внизу, на левой стороне двигателя, находится генератор, приводимый во вращение при помощи клинового ремня от шкива коленчатого вала.

Рис. 8. Внешние скоростные характеристики двигателей ЯАЗ-М204

Рис. 9. Внешние скоростные характеристики двигателей ЯАЗ-М206

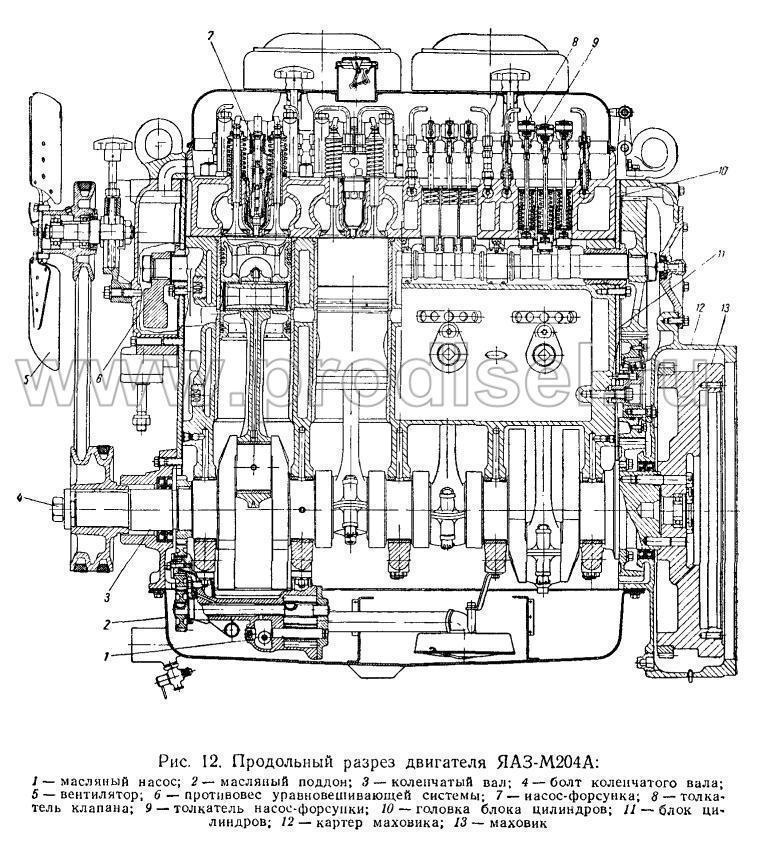

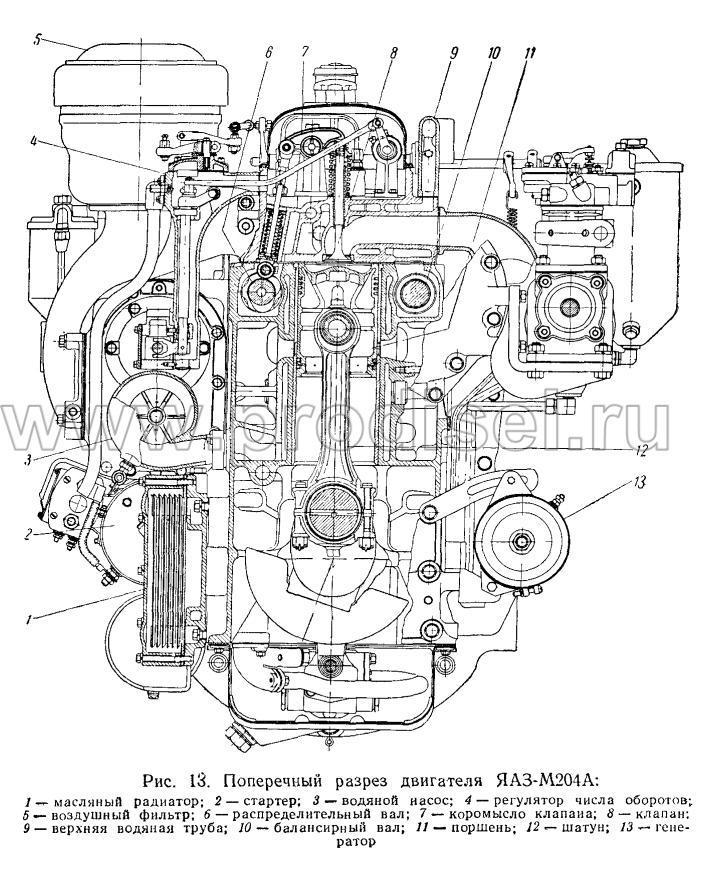

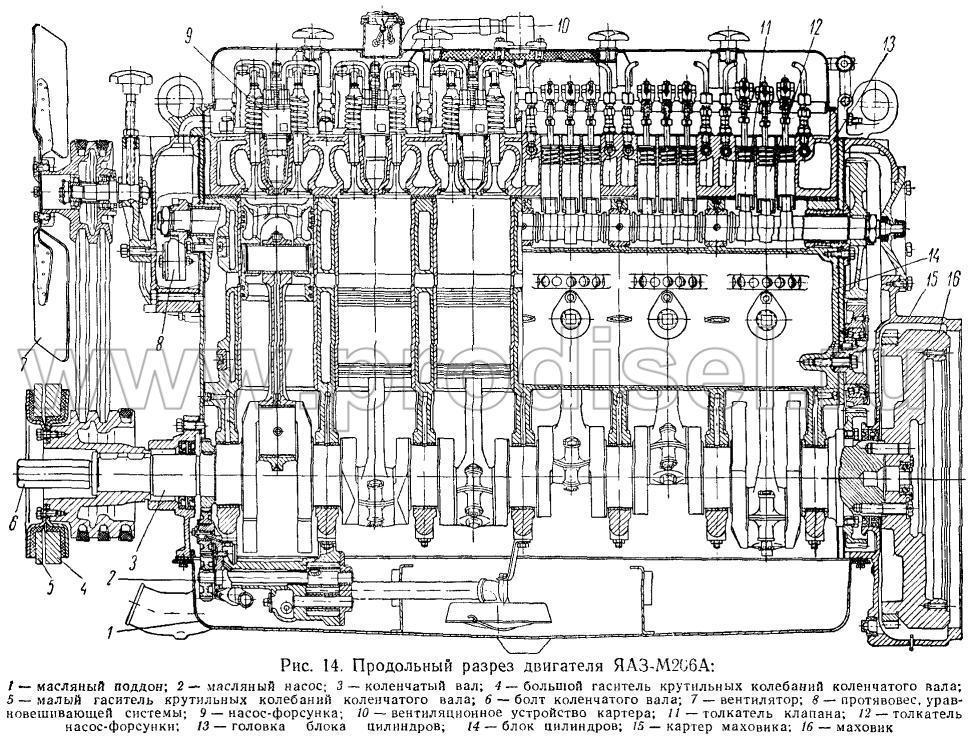

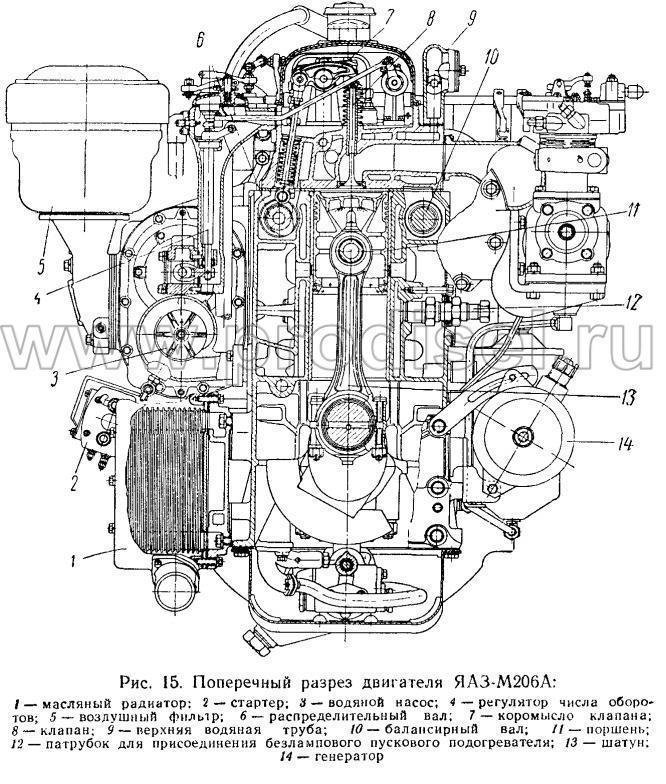

От другого ручья этого шкива приводится вентилятор. На этой же стороне двигателя на блоке цилиндров расположены электрофакельный подогреватель и смотровые люки воздушной камеры. На рис. 12 показан продольный разрез двигателя ЯАЗ-М204А, а на рис. 13 — поперечный. Продольный и поперечный разрезы двигателя ЯАЗ-М206А показаны соответственно на рис. 14 и 15.

Рис. 10 Габаритные размеры двигателей ЯЛЗ-М206А и ЯАЗ-206И. Обозначения те же, что и на рис. 6 и 7.

Рис. 11. Габаритные размеры двигателя ЯАЗ-М206Б. Обозначения те же, что и на рис. 6 и 7.

Рис. 12. Продольный разрез двигателя ЯАЗ-М204А

Рис. 13. Поперечный разрез двигателя ЯАЗ-М204А

Рис. 14. Продольный разрез двигателя ЯАЗ-М206А

Рис. 15. Поперечный разрез двигателя ЯАЗ-М206А

БЛОК ЦИЛИНДРОВ И ГИЛЬЗЫ

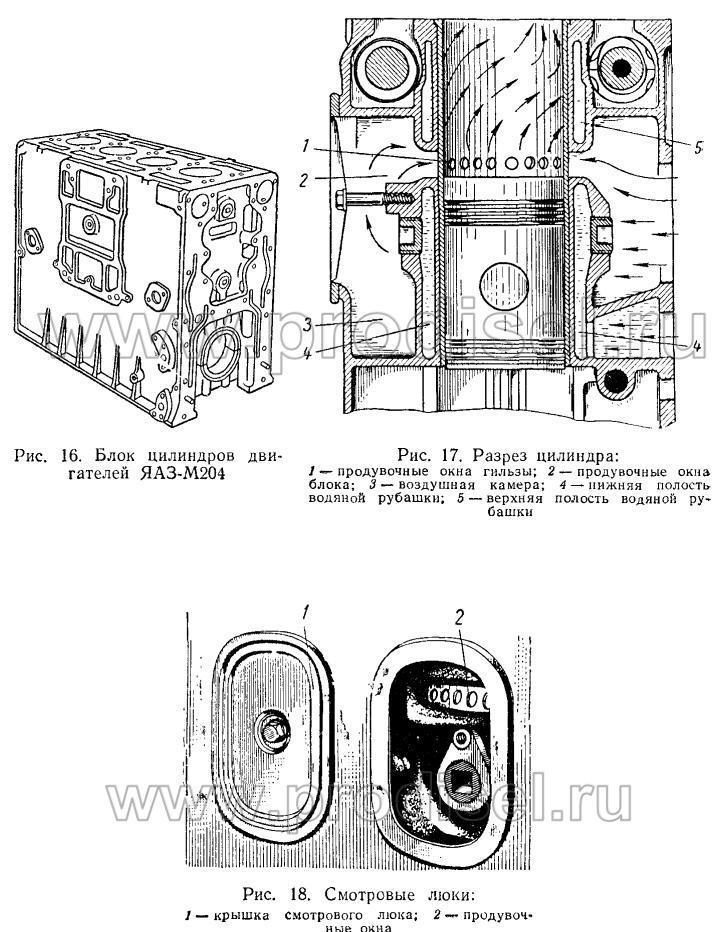

Блоки цилиндров двигателей ЯАЗ-М204 (рис. 16) и ЯАЗ-М206 по конструкции аналогичны. Блок цилиндров вместе с верхней частью картера отлит из легированного чугуна. Плоскость, к которой прикреплен масляный поддон, расположена значительно ниже оси коленчатого вала, что обеспечивает большую жесткость, необходимую для длительной работы подшипников и других частей кривошипно-шатунного механизма. В точно обработанные отверстия блока установлены сухие гильзы (не омываемые снаружи водой), изготовленные из легированного чугуна и подвергнутые закалке. В средней части гильз имеются продувочные окна 1 для подачи воздуха в цилиндр (рис. 17), а в стенках блока — продувочные окна 2 (рис. 18). Оси продувочных окон в гильзе направлены под углом к ее радиусу, что обеспечивает винтовое движение поступающего в гильзу воздуха. В верхней части гильзы имеется бурт, который упирается в выточку в блоке цилиндров. Торец бурта, к которому прижимается прокладка головки цилиндров, выступает над поверхностью блока на 0,066—0,190 мм. Н а торце сделана спиральная нарезка, обеспечивающая достаточное уплотнение камеры сгорания. Посадка гильзы в цилиндр скользящая, с зазором от 0 до 0,05 мм, что значительно облегчает сборку и ремонт двигателя. Во время работы двигателя гильза расширяется и плотно прилегает наружной поверхностью к цилиндру. При этом улучшается отвод тепла от гильзы к стенкам блока и затем в охлаждающую воду. Охлаждению гильз способствует также подача воздуха при продувке. Водяная рубашка блока окружена воздушной камерой 3 (рис. 17), в которую нагнетателем подается воздух. Из воздушной камеры воздух поступает в продувочные окна. Водяная рубашка окружает цилиндры по всей их высоте и делится на верхнюю 5 и нижнюю 4 полости, соединенные вертикальными каналами в поясе продувочных окон. Вода для охлаждения от водяного насоса подводится через отверстие в нижней части блока к горизонтальному каналу четырехугольного сечения, идущему по всей длине блока. Из этого канала через отверстия вода поступает в нижнюю часть водяной рубашки, окружающей цилиндры, поднимается в верхнюю ее часть и оттуда через отверстия в верхней плоскости блока, совпадающие с отверстиями в головке, попадает в водяную рубашку головки. В блоке сделаны смотровые люки (рис. 18), обеспечивающие доступ к воздушной камере и возможность осматривать поршни и кольца через продувочные окна в гильзе, а также очищать окна и проверять, нет ли отложений в воздушной камере. В верхней части блока расположены распределительный (справа) и уравновешивающий (слева) валы.

Рис. 16. Блок цилиндров двигателей ЯАЗ-М204

Рис. 17. Разрез цилиндра

Рис. 18. Смотровые люки

К обоим торцам блока цилиндров прикреплены болтами торцовые плиты, значительно увеличивающие жесткость блока. Для фиксации плит в нижней части обоих торцов блока имеются штифты, одновременно фиксирующие картер маховика и переднюю нижнюю крышку. Вверху плиты фиксируются передней и задней втулками распределительного вала. К торцовым плитам присоединены картер маховика и распределительных шестерен, передние крышки, привод нагнетателя и ось промежуточной шестерни. В теле блока имеются закрытые коническими пробками отверстия, которые предназначены для очистки водяной рубашки. С правой стороны нижней части блока сделаны отверстия с резьбой, соединяющие воздушную камеру блока через каналы с атмосферой, Каналы ограничиваются с наружной стороны торцовыми плитами, в отверстия блока ввернуты штуцера с дренажными трубками, через которые выталкиваются сконденсировавшиеся на стенках воздушной камеры масло, вода и топливо.

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

КОЛЕНЧАТЫЙ ВАЛ

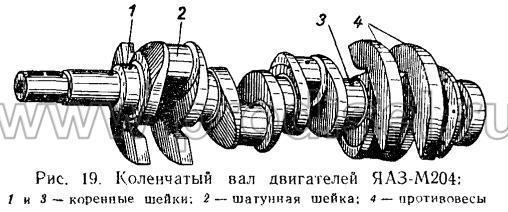

Коленчатые валы двигателей ЯАЗ-М204 (рис. 19) и ЯАЗ-М206, штампуются из марганцовистой стали 50Г. Коленчатый вал двигателей ЯАЗ-М204 имеет пять коренных опор, а двигателей ЯАЗ-М206 — семь. К щекам первого и последнего колен болтами из легированной стали прикреплены противовесы.

Рис. 19. Коленчатый вал двигателей ЯАЗ-М204;

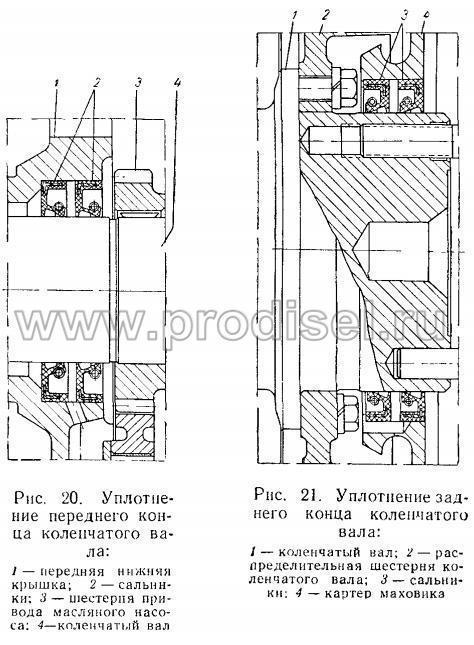

После ввертывания болтов их головки приваривают к противовесам. Валы с противовесами и пробками масляных каналов динамически балансируют с точностью до 30 гсм. Диаметр шеек для коренных подшипников равен 88,9 мм, а для шатунных — 69,85 мм. Шатунные шейки коленчатого вала для двигателей ЯАЗ-М204 расположены под углом 90° в соответствии с порядком работы цилиндров 1—3—4—2. На двигателях ЯАЗ-М206 шатунные шейки расположены под углом 60° в соответствии с порядком работы цилиндров 1—5—3— 6—2—4. Шатунные и коренные шейки соединяются масляными каналами. На переднем конце коленчатого вала, на шпонках, установлены шестерня привода масляного насоса и шкив привода вентилятора и генератора. Кроме того, на двигателях ЯАЗ-М206 на шкиве коленчатого вала закреплен гаситель крутильных колебаний, представляющий собой маховик, который привулканизирован слоем резины к фланцу. Фланец привернут к шкиву коленчатого вала. Надежная работа устройства возможна только при одновременной установке двух гасителей (одного гасителя с малым маховиком, другого — с большим). При эксплуатации двигателя необходимо наблюдать за состоянием гасителей и не допускать работы двигателя без гасителей или с гасителями, имеющими видимые разрушения резинового слоя. Передний конец коленчатого вала (рис. 20) уплотняется двумя сальниками, рабочая кромка которых соприкасается непосредственно с полированной шейкой коленчатого вала.

Рис. 20. Уплотнение переднего конца коленчатого вала

Рис. 21. Уплотнение заднего конца коленчатого вала

На заднем конце коленчатого вала (рис. 21) имеется фланец и цапфа, на которую установлена распределительная шестерня, прикрепленная к фланцу болтами с пружинными шайбами. Отверстия во фланце и в шестерне расположены так, что шестерню можно установить на валу только в определенном положении. В отверстия заднего торца вала, обработанные с большой точностью, запрессованы два установочных штифта для фиксации маховика. Задний конец коленчатого вала уплотнен также двумя сальниками, установленными за фланцем распределительной шестерни.

МАХОВИК

Маховик отлит из серого чугуна и после окончательной обработки балансируется. Маховик прикреплен к коленчатому валу шестью болтами, расположение которых обеспечивает определенное положение маховика по отношению к валу. Болты крепления маховика изготовлены из хромоникелевой стали и термически обработаны. Болты затягивают с моментом 18—20 кем, после чего шплинтуют проволокой. На обработанную цилиндрическую поверхность маховика напрессовывается нагретый до температуры 230°С зубчатый венец.

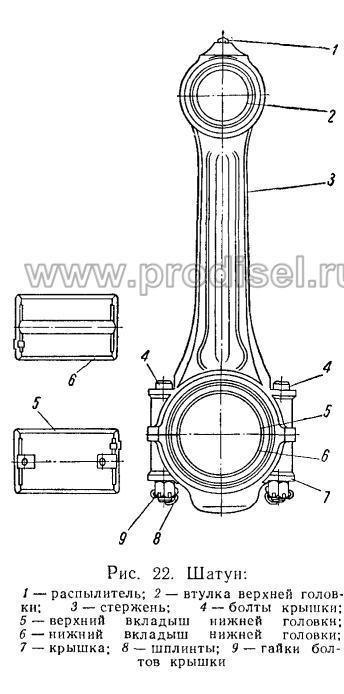

ШАТУН

Шатун (рис. 22) штампуется из легированной стали. Крышку нижней головки крепят к шатуну двумя болтами из хромоникелевой стали. Затягивать гайки болтов шатуна необходимо с моментом 8—9 кгм. Окончательную обработку постелей под вкладыши и торцов головки шатуна производят вместе с крышкой; поэтому при снятии и установке крышек нельзя менять их местами и перевертывать. Чтобы не перепутать крышки, на нижних головках шатуна и на крышках ставят метки. Верхняя и нижняя головки шатуна должны иметь определенный вес, что достигается снятием металла с бобышек головок. В нижней головке шатуна установлены биметаллические вкладыши, в верхнюю запрессованы две втулки из бронзы с винтовыми канавками на внутренней поверхности. Вдоль всего стержня шатуна просверлен канал, соединяющий кольцевое пространство между втулками верхней головки с канавками нижней головки. В этом канале около нижней головки запрессована втулка, дозирующая поступление масла в верхнюю головку для смазки пальца и охлаждения поршня. В верхней головке установлен распылитель, через который масло попадает на днище поршня.

КОРЕННЫЕ И ШАТУННЫЕ ПОДШИПНИКИ

Вкладыши коренных и шатунных подшипников биметаллические. Толщина антифрикционного слоя свинцовистой бронзы 0,5— 0,9 мм. Свинцовистая бронза чувствительна к коррозии, что заставляет применять особые сорта смазки. Всю поверхность вкладыша, за исключением части, покрытой антифрикционным слоем, и стыков покрывают тонким слоем белого металла (толщиной приблизительно 2 мк). Это предохраняет вкладыши от коррозии. Вкладыш в свободном состоянии показан на рис. 23. Размер Ai больше размера А на 0,7—1,2 мм для шатунных вкладышей и 0,5 — 1,4 мм — для коренных, что обеспечивает плотное прилегание вкладыша к постели. Размер А для вкладышей коренных подшипников (диаметр постели в блоке) равен 96,84 мм, а для шатунных (диаметр постели нижней головки шатуна) — 77,79 мм. Размеры вкладышей коренного и шатунного подшипников приведены в табл. 1. Вкладыши коренных и шатунных подшипников и постели под них выполнены с большой точностью, поэтому вкладыши можно укладывать без последующей механической обработки и без регулировочных прокладок. При отсутствии плотного прилегания вкладышей к постели вкладыши быстро перегреваются, что вызывает задир шеек вала.

Рис. 22. Шатун

Толщина стенки вкладышей неодинакова по длине окружности: наибольшая толщина в средней части и наименьшая — у стыков. Для улучшения отвода тепла поверхности, к которым прилегают вкладыши, хонингуют, благодаря чему достигается высокая точность прилегания. Верхние вкладыши коренных подшипников отличаются от нижних наличием канавки с отверстием посредине для подачи масла. Вкладыши взаимозаменяемы, что значительно упрощает ремонт, так как не требуется растачивать их после установки. В заднем (упорном) коренном подшипнике, кроме двух вкладышей, имеются четыре бронзовых полукольца (по два полукольца с каждой стороны подшипника). Нижние полукольца надеты на штифты, запрессованные в крышку подшипника, что предохраняет кольца от проворачивания.

|

Сечение вкладыша рис. 23 |

Толщина вкладыша, мм |

|

|

|

коренного подшипника |

шатунного подшипника |

|

В |

3,975-0,037-0,049 |

3,975-0,033-0,045 |

|

С |

3,975-0,036-0,048 |

3,975-0,032-0,044 |

|

Д |

3,975-0,034-0,042 |

3,975-0,030-0,038 |

|

Е |

3,975-0,030-0,037 |

3,975-0,026-0,033 |

Эти кольца фиксируют коленчатый вал в продольном направлении и воспринимают осевые нагрузки. Основная нагрузка у коренных подшипников воспринимается нижними вкладышами, у шатунных — верхними. Верхняя и нижняя половинки вкладыша коренных и шатунных подшипников не взаимозаменяемы. Верхний вкладыш шатуна имеет две канавки в средней части, идущие от плоскости разъема до маслоподающих отверстий; нижний вкладыш имеет одну среднюю кольцевую канавку по всей полуокружности. Кроме вкладышей основных размеров, выпускаются ремонтные вкладыши с увеличенной толщиной.

Рис. 23. Вкладыш подшипника

ПОРШЕНЬ

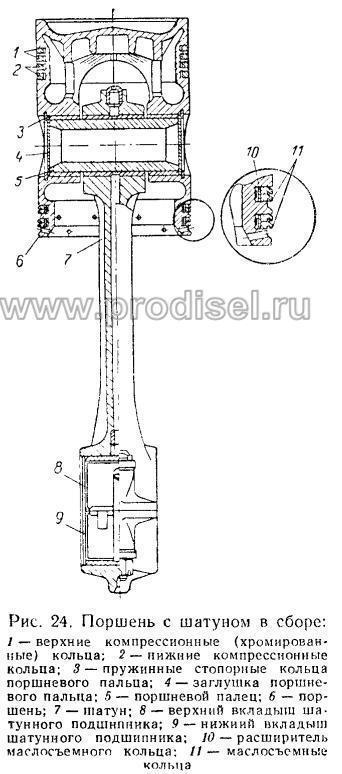

Поршень отлит из специального перлитного ковкого чугуна большой прочности. В днище поршня имеется камера, конфигурация которой соответствует форме распыленной струи топлива. На наружной цилиндрической поверхности поршня сделано шесть канавок, из которых четыре верхние предназначены для компрессионных колец, а две нижние — для маслосъемных. Юбка поршня покрыта слоем олова толщиной 0,025 мм, который предохраняет поршень от задиров и увеличивает надежность его работы. Для обеспечения точной посадки поршни и гильзы цилиндров разбиваются на размерные группы: поршни — по наибольшему диаметру юбки, гильзы — по наименьшему внутреннему диаметру. Группа поршня и гильзы проставлена на верхних торцах деталей. Сопрягаемые детали подбираются из одних размерных групп. Размеры поршней и гильз различных размерных групп приведены в приложении 3. Для увеличения жесткости поршня и поверхности охлаждения на внутренней поверхности поршня сделаны кольцевые и радиальные ребра. В бобышки поршня запрессованы бронзовые втулки с винтовыми канавками на внутренней поверхности для смазки поршневого пальца. Под канавками для маслосъемных колец в поршне сделаны кольцевые выточки, в которых равномерно по окружности просверлены отверстия для отвода масла и вентиляции картера. В нижней части поршень имеет утолщение, необходимое для снятия металла при подгонке веса поршня. Вес поршня вместе с втулками должен быть в пределах 2,860—2,880 кг. Поршневой палец изготовлен из легированной стали с низким содержанием углерода; он имеет форму пустотелого цилиндра. Для получения твердой и износоустойчивой поверхности при вязкой сердцевине палец подвергают цементации и закалке. После закалки наружную цилиндрическую поверхность шлифуют и полируют. Овальность и конусность нового пальца не превышает 2,5 мк. От осевого перемещения палец предохранен стальными закаленными заглушками 4 (рис. 24) и пружинными кольцами 5, установленными с наружной стороны обеих бобышек. Концы стопорных колец отогнуты в осевом направлении и нажимают на заглушки, что предотвращает утечку масла. Поршневые кольца. На каждый поршень устанавливают поршневые компрессионные кольца двух видов и составные маслосъемные кольца.

Рис. 24. Поршень с шатуном в сборе: съемные кольца. 1 — верхние компрессионные (хромированные) кольца; 2) нижние компрессионные кольца; 3) пружинные стопорные кольца, 4) заглушка поршневого пальца, 5) поршневой палец, 6) поршень, 7) шатун, 8) верхний вкладыш шатунного подшипника, 9) нижний вкладыш шатунного подшипника, 10) расширитель маслосъемного кольца, 11) маслосъемное кольцо

Верхние компрессионные кольца отлиты из высокопрочного чугуна с глобулярной формой графита. Внешняя цилиндрическая поверхность колец покрыта слоем пористого хрома.

Третье и четвертое кольца изготовлены из легированного серого чугуна; на их наружной цилиндрической поверхности проточено по три кольцевых канавки, которые покрыты тонким слоем олова, что обеспечивает хорошую приработку колец и уменьшает опасность задиров. Маслосъемное кольцо 11 (рис. 24) состоит из двух чугунных колец и расширителя 10. Расширитель изготовлен из стальной пружинной ленты и обеспечивает повышенное давление колец на стенки цилиндров. Чугунные кольца имеют фрезерованные прорези на торцовой поверхности, необходимые для отвода масла. Кольца устанавливают так, чтобы острые кромки были направлены вниз.

Рис. 25. Приводной механизм

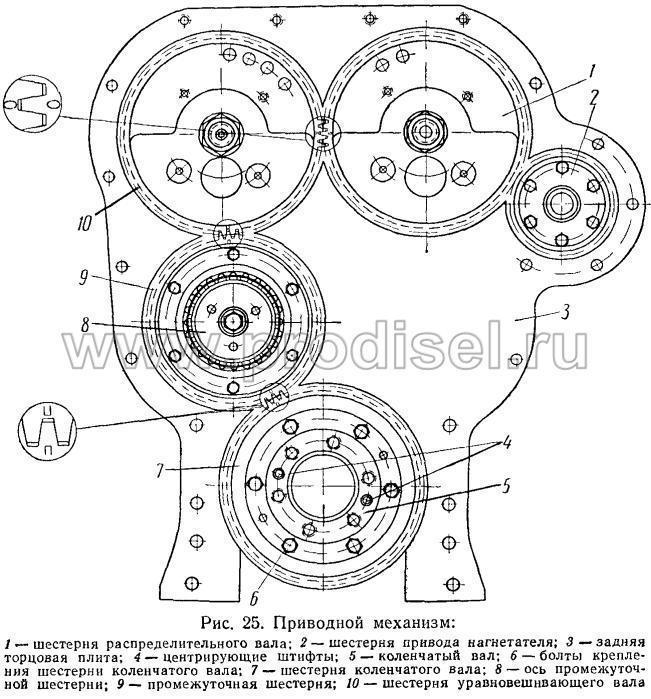

ПРИВОДНОЙ МЕХАНИЗМ И СИСТЕМА УРАВНОВЕШИВАНИЯ

ПРИВОДНОЙ МЕХАНИЗМ

Для привода распределительного и уравновешивающего валов, а также нагнетателя, топливного насоса, водяного насоса и регулятора в двигателе имеется механизм, состоящий из пяти шестерен (рис. 25). Для надежной и бесшумной работы шестерни выполнены с косыми зубьями и обработаны с большой точностью. Привод шестерен осуществляется следующим образом: шестерня 7 коленчатого вала 5 приводит во вращение шестерню 10 уравновешивающего вала через промежуточную шестерню 9. Шестерня 10 находится в зацеплении с шестерней 1 распределительного вала, которая приводит во вращение шестерню 2 привода нагнетателя. Шестерни коленчатого, распределительного и уравновешивающего валов имеют одинаковое число зубьев и, следовательно, вращаются с одинаковым числом оборотов. Шестерня привода нагнетателя вращается с числом оборотов в 1,95 раза большим числа оборотов коленчатого вала. Для правильной установки шестерен на них ставят метки, по которым нужно совмещать шестерни при сборке, как показано на рис. 25, слева. Зазор между зубьями шестерен в торцовом сечении должен быть от 0,07 до 0,22 мм для нового двигателя.

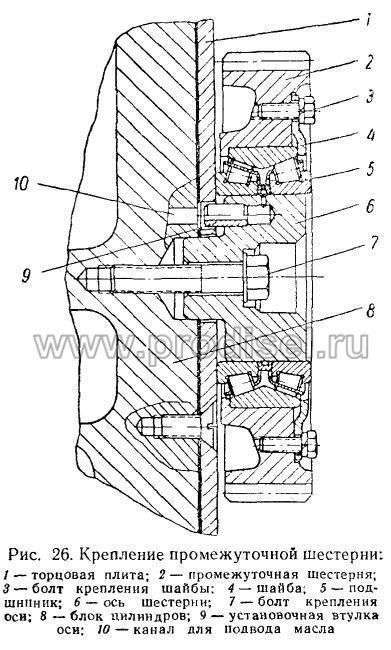

Рис. 26. Крепление промежуточной шестерни

Промежуточная шестерня имеет двухрядный конический радиально-упорный роликовый подшипник 5, наружное кольцо которого фиксируется от осевого перемещения буртом шестерни и шайбой 4, закрепленной на шестерне шестью болтами 3. Внутренние кольца подшипника установлены на оси 6, прикрепленной к блоку болтом 7. В торце оси, обращенном к картеру маховика, имеется три отверстия с резьбой, в которые ввернуты болты крепления картера маховика. На противоположном торце оси имеется отверстие, в которое запрессована втулка 9, обеспечивающая подачу смазки к подшипнику по каналу 10.

Полость картера уплотняется медными шайбами под болты крепления картера.

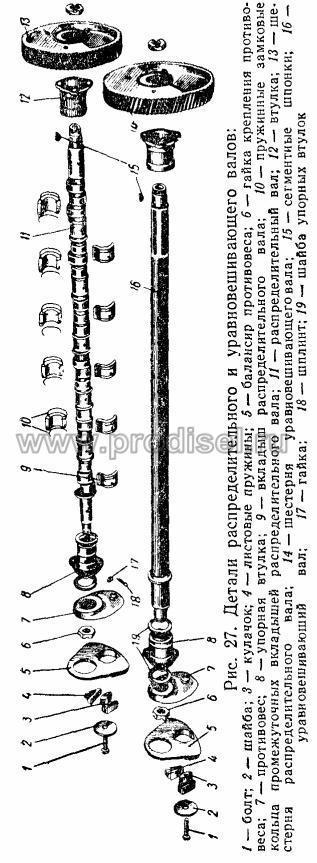

РАСПРЕДЕЛИТЕЛЬНЫЙ И УРАВНОВЕШИВАЮЩИЙ ВАЛЫ

Рис. 27 Детали распределительного и уравновешивающего валов

Распределительный вал 11 (рис. 27) представляет собой штампованную деталь из низкоуглеродистой легированной стали. Кулачки и шейки цементированы и закалены. Вал установлен в верхней части блока на пяти подшипниках. На каждый цилиндр приходится по три кулачка, из них два крайних для привода толкателей коромысел клапанов и один средний для привода толкателя коросмысла насос-форсунки. Кулачки шлифованы и полированы. Два крайних подшипника представляют собой втулки из ковкого чугуна, в которые запрессовано по две втулки из стали, залитой свинцовистой бронзой. Внутренние поверхности втулок точно обработаны, причем неконцентричность их относительно наружной поверхности чугунной к и о. втулки должна быть не более 0,0125 мм; поэтому при установке в блок их не надо обрабатывать. На передней цапфе вала установлены две упорные шайбы, изготовленные из специальной бронзы. Осевые нагрузки, действующие через шестерню на распределительный вал, воспринимаются этими шайбами, которые соприкасаются с одной стороны с торцом бурта распределительного вала 11, а с другой — с торцом ступицы противовеса 7. Осевой зазор в упорном подшипнике 0,10—0,32 мм (для нового двигателя). Каждый промежуточный подшипник распределительного вала состоит из двух взаимозаменяемых вкладышей 9, изготовленных из алюминиевого сплава и обработанных с большой точностью. Вкладыши удерживаются двумя пружинными кольцами и фиксируются в блоке стопорными винтами. После установки в блок промежуточные подшипники не обрабатываются. Масло к подшипникам распределительного вала подается по продольному и радиальным каналам каждой шейки. В продольный канал распределительного вала со стороны крепления шестерни запрессован штифт привода тахометра. Распределительная шестерня с зубьями левого направления спирали напрессована на вал и закреплена гайкой с замковой шайбой; она удерживается от провертывания полукруглой шпонкой. На другом конце вала укреплен противовес уравновешивающей системы.

Уравновешивающий вал 16 установлен в двух подшипниках.

УРАВНОВЕШИВАЮЩАЯ СИСТЕМА

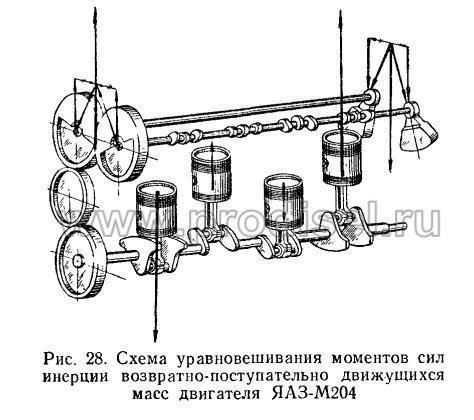

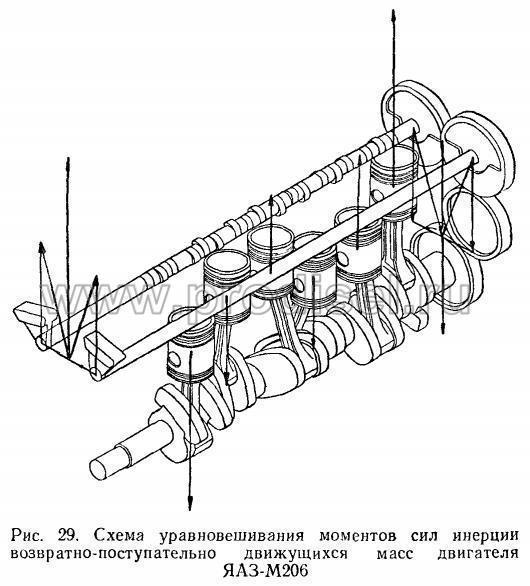

При возвратно-поступательном движении поршней возникают переменные силы инерции, направленные по оси цилиндра. Силы инерции первого порядка образуют момент, действующий в плоскости оси коленчатого вала. Этот момент в двигателе ЯАЗ-М204 создается вследствие расположения первой и четвертой, а также второй и третьей шатунных шеек под углом 180°. В двигателе ЯАЗ-М206 тот же момент возникает вследствие взаимного расположения первой и шестой, второй и пятой, третьей и четвертой шатунных шеек под углом 180°. Силы и моменты сил инерции второго порядка в двигателях уравновешены. Для уравновешивания момента сил инерции (первого порядка) нужно создать момент, равный ему и действующий в противоположном направлении. Для этого в двигателях предусмотрена система уравновешивания, в которую входят шестерни и эксцентрические грузы, установленные на распределительном и уравновешивающем валах.

Рис. 28. Схема уравновешивания моментов сил инерции возвратно-поступательно движущихся масс двигателя ЯАЗ-М204

Шестерни распределительного и уравновешивающего валов имеют определенный статический момент (центр тяжести смещен относительно оси вращения). Схема действия сил и моментов показана на рис. 28 и 29. При вращении на концах распределительного и уравновешивающего валов возникают центробежные силы, направленные в противоположные стороны.

Рис. 29. Схема уравновешивания моментов сил инерции возвратно-поступательно движущихся масс двигателя ЯАЗ-М206

Каждая из центробежных сил может быть разложена на две составляющие: горизонтальную и вертикальную. Горизонтальные силы, равные между собой и направленные в противоположные стороны, взаимно уравновешиваются. Вертикальные силы также равны между собой, но направлены в разные стороны на переднем и заднем концах валов. Эти силы создают момент, действующий также в плоскости оси коленчатого вала, равный по величине и противоположный по направлению моменту сил инерции (первого порядка). Таким образом в двигателях действие сил инерции первого и второго порядка возвратно-поступательно движущихся масс уравновешено.

ГОЛОВКА БЛОКА ЦИЛИНДРОВ И МЕХАНИЗМЫ, РАСПОЛОЖЕННЫЕ В НЕЙ

ГОЛОВКА БЛОКА ЦИЛИНДРОВ

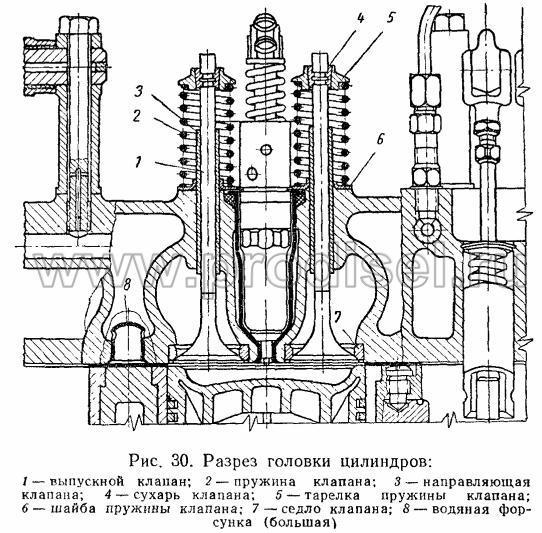

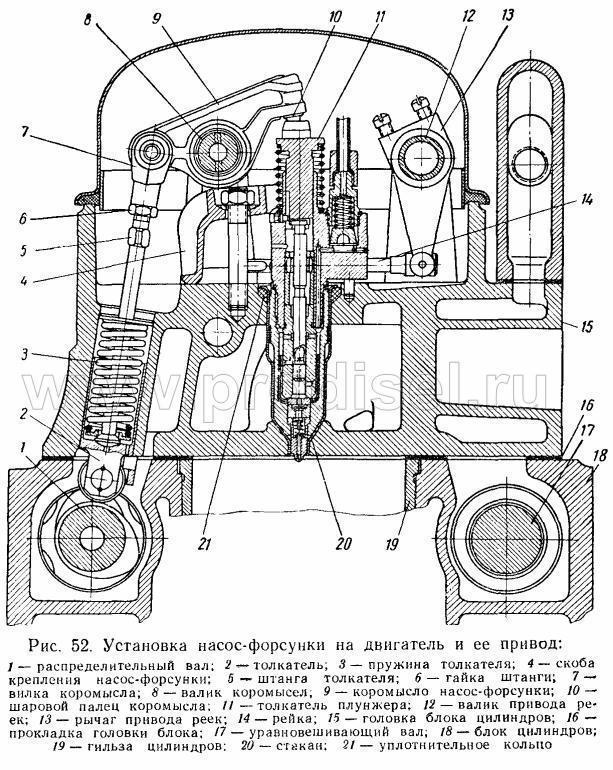

Головка блока цилиндров представляет собой цельную отливку из легированного чугуна и прикрепляется к блоку при помощи шпилек, ввернутых в блок. Шпильки изготовлены из хромоникелевой стали и термически обработаны. Для обеспечения отвода тепла головка имеет водяную рубашку, сообщающуюся с водяной рубашкой блока. В головке блока цилиндров размещены клапаны, толкатели, штанги коромысел, пружины толкателей и клапанов, насос-форсунки и механизм управления насос-форсунками. Каждый цилиндр имеет по два выпускных клапана 1 (рис. 30) и одну насос-форсунку, расположенную между ними. Седла 7 клапанов вставные, изготовленные из специального жаропрочного белого чугуна, запрессованы в гнезда с натягом до 0,09 мм. Седла и чугунные направляющие втулки 3 окончательно обрабатывают после их запрессовки в головку.

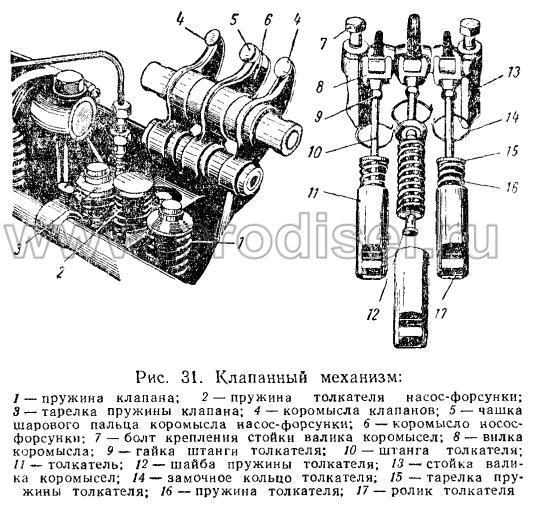

МЕХАНИЗМЫ, РАСПОЛОЖЕННЫЕ В ГОЛОВКЕ БЛОКА ЦИЛИНДРОВ

Клапан изготовлен из жаропрочной стали. Торец стержня клапана закаливается. Клапаны к седлу не притирают, а только полируют вместе с седлом мелкозернистой пастой. Д л я того, чтобы обеспечить плотное закрытие клапанов без их притирки, рабочая фаска седла под клапан выполнена строго концентрически по отношению к отверстию направляющей клапанов; допустимое биение не должно превышать 0,03 мм. Коническая посадочная поверхность головки клапана также должна быть выполнена концентрически по отношению к стержню. В верхней части стержня клапана сделаны две канавки, в которые выступающими поясками входят две половинки сухарей 4 (рис. 30). Наружная поверхность сухарей коническая и входит в коническое гнездо тарелки 5 пружины 2. Между насос-форсунками и их гнездами установлены стаканы, штампованные из отожженной меди. Уплотнение стаканов осуществляется внизу обжимкой, а в верхней части стакана имеется фланец, который обжимает в канавке головки уплотнительное кольцо из маслостойкой резины. После запрессовки внутреннюю поверхность стакана обрабатывают. Уплотнение насос-форсунки выполнено по выступающему коническому пояску в нижней части стакана. Открытие клапанов и движение плунжера насос-форсунки происходит под действием кулачков распределительного вала, которые сообщают толкателям поступательное движение. Толкатели через короткие штанги приводят в движение коромысла, а коромысла — клапаны и плунжеры насос-форсунок. Коромысла каждого цилиндра установлены на валике, укрепленном в двух чугунных стойках 13 (рис. 31), каждая из которых прикреплена одним болтом 7 к верхней плоскости головки. При отвертывании двух болтов, крепящих стойки валика коромысел, можно откинуть стойки с коромыслами и валиком и получить доступ к клапанам и насос-форсунке.

Рис. 30. Разрез головки цилиндров:

1 —выпускной клапан; 2 — пружина клапана; 3 — направляющая клапана; 4 — сухарь клапана; 5 — тарелка пружины клапана; 6 — шайба пружины клапана; 7 — седло клапана; 8 — водяная форсунка (большая)

Коромысла клапанов изготовлены из углеродистой стали. Плечо коромысла 4, действующее на клапан, подвергнуто закалке; поверхность его шлифована. В плече коромысла 6 насос-форсунки сделано отверстие, в которое запрессован шаровой палец с завальцованной на нем шаровой чашкой 5. Сферическая поверхность пальца, а также сферическая поверхность и плоскость чашки цементованы и закалены. С другой стороны плеч коромысел запрессованы бронзовые втулки, в отверстия которых вставлены стальные распорные втулки. Внутри последних проходят пустотелые пальцы, соединяющие коромысла с вилками 8, которые связаны со штангой. Ввертывая или вывертывая штангу, регулируют зазор между торцами клапанов и коромыслами, а при установке насос-форсунки также положение ее плунжера по высоте. В отверстия коромысел под валики запрессованы бронзовые втулки. Штанги 10 толкателей изготовлены из хромоникелевой стали и термически обработаны. Нижняя часть поверхности штанг шлифованная, сферическая, а верхняя имеет резьбу для соединения с вилкой и участок квадратного сечения для захвата ключом. Толкатель 11 представляет собой стакан, нижняя часть которого заканчивается вилкой. В отверстия вилки установлена ось ролика.

Рис. 31. Клапанный механизм:

1 – пружина клапана; 2 — пружина толкателя насос-форсунки; 3 — тарелка пружины клапана; 4 — коромысла клапанов; 5 — чашка шарового пальца коромысла насос-форсунки; 6 — коромысло насос-форсунки; 7 болт крепления стойки валика коромысел; 8 — вилка коромысла; 9 — гайка штанги толкателя; 10 — штанга толкателя; 11 — толкатель; 12 — шайба пружины толкателя; 13 — стойка валика коромысел; 14 — замочное кольцо толкателя; 15 — тарелка пружины толкателя; 16 — пружина толкателя; 17 - ролик толкателя

Ролик вращается на оси на игольчатом подшипнике. Ось ролика подвергнута цементации и закалке. Внутри корпуса толкателя имеется гладко обработанное сферическое гнездо, в которое упирается сферический конец штанги. На утолщенный конец штанги опирается шайба 12 пружины толкателя. Другой конец пружины упирается в шайбу, расположенную в расточке головки цилиндров и фиксируемую в ней замочным проволочным кольцом 14. Кольцо имеет отогнутые концы и входит в канавку, проточенную в головке цилиндров. Замочное кольцо должно быть правильно уложено в канавке: отогнутые концы не должны упираться в стенку канавки, в противном случае кольцо выпадет из канавки, вследствие чего может произойти авария. Для каждых трех толкателей предусмотрена стальная направляющая, укрепленная в нижней части головки цилиндров. Она необходима для сохранения правильного расположения роликов толкателей относительно кулачков и служит приспособлением при сборке и разборке. Патрубки выпускных клапанов одного цилиндра соединены в общий канал, идущий к выпускному овальному окну, расположенному на боковой плоскости головки. Выпускные клапаны так же, как и стаканы насос-форсунок, окружены охлаждающей водой. В отверстия головки, соединяющие водяные рубашки блока и головки цилиндров, запрессованы латунные форсунки 8 (рис. 30). Эти форсунки подают воду для охлаждения, которая поступает в водяную рубашку струями, направленными на стенки выпускных патрубков. Далее вода поднимается и поступает к отверстиям водосборного трубопровода. Для надежного уплотнения между головкой и верхней плоскостью блока установлена прокладка, состоящая из шести стальных листов. Основанием прокладки служит нижний лист, отбортовки которого соединяют остальные листы. Через отверстия, соединяющие каналы водяных рубашек блока и головки, а также через отверстия, соединяющие масляные каналы, проходят медные пистоны, отбортованные на верхний лист прокладки. Прокладка должна быть обращена к головке стороной, на которой расположены отбортовки. Пластичный слой покрытия нижнего (основного) листа прокладки входит в гребни винтовых канавок, нарезанных на буртах гильз, выступающих из верхней плоскости блока. Стальная прокладка обеспечивает надежное уплотнение, однако ее уплотняющие свойства нарушаются при многократном снятии головки. Кроме стальной прокладки, между головкой и блоком установлена составная пробковая прокладка, предотвращающая утечку масла. Верхняя часть головки закрыта штампованной стальной крышкой. Н а нижней части крышки по всему периметру имеется желобок, в который уложена пробковая прокладка, предотвращающая подтекание масла. Между выпускным трубопроводом и головкой поставлена уплотняющая железоасбестовая прокладка. На торцах головки имеются отверстия, закрытые резьбовыми коническими пробками. Четыре отверстия являются технологическими, служат для производства отливки, а два являются выходами масляного канала.

ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЯ

ЭКСПЛУАТАЦИОННЫЕ МАТЕРИАЛЫ

Надежная работа двигателей гарантируется только при использовании рекомендуемых в настоящей инструкции сортов топлив и масел. При получении горюче-смазочных материалов их соответствие требованиям стандартов должен подтверждать паспорт, выданный лабораторией нефтебазы.

ТОПЛИВО

Необходимо применять малосернистое дизельное топливо по ГОСТ 4749—49. Допускается работа двигателей на сернистом дизельном топливе по ГОСТ 305—62. Марки применяемых топлив в зависимости от температуры окружающего воздуха приведены в таблице 2.

|

Температура, °С |

Малосернистое(ГОСТ 4749-49) |

Сернистое(ГОСТ 305-62) |

|

Выше 0 |

ДЛ |

Л |

|

От 0 до -30 |

ДЗ |

З |

|

Ниже -30 |

ДА |

А |

При температуре воздуха ниже —30° С можно применять топливо ТС-1 или Т-1 (ГОСТ 1022762), а также допускается использование осветительного керосина (ГОСТ 4753—49). В зимнее время допускается разжижение топлива осветительным керосином (ГОСТ 4753—49). При этом надо следить, чтобы температура застывания смеси была ниже температуры окружающей среды на 5—10° С. Соотношение компонентов в смеси в зависимости от температуры окружающего воздуха дано в табл. 3.

|

Температура окружающего воздуха, °С |

Состав топлива |

|

До -20 |

60% летнего топлива и 40% керосина |

|

От -20 до -30 |

75% зимнего топлива и 25% керосина или 40%летнего топлива и 60% керосина |

|

От -30 до -40 |

40% зимнего топлива и 60% керосина |

|

Ниже -40 |

20% зимнега топлива и 80% керосина |

Для электрофакельного подогревателя следует применять топлива, рекомендованные для двигателя при наиболее низких температурах, а также тракторный керосин (ГОСТ 1841—52). Перед заливкой топлива в бак двигателя рекомендуется дать ему отстояться в течение не менее 10 суток. При этом частицы грязи оседают на дне резервуара и при отборе топлива из верхних слоев не будут попадать в топливные баки.

МАСЛА И СМАЗКИ

Сорта масел, применяемых для двигателя, зависят от марки применяемого топлива и температуры окружающего воздуха. Подробные указания о точках смазки, используемых смазочных материалах и периодичности смазки приведены в таблицах 4 и 5.

|

Условное обозначение смазки |

Смазки, применяемые летом (при температуре воздуха выше +5°С) |

Смазки, применяемые зимой (при температуре воздуха ниже +5°C) |

|

Д |

Масла дизельные: МЮВ (ТУ 38-1-210-68); М12В (МРТУ 12Н-3-62); М12В(МРТУ 38-1-182-65) — ДС-11 с композицией присадок 5% ВНИИНП-370, 2% ПМС, 0,5% Л3-23к,0,005 % ПМС-200А; М10Б (ГОСТ8581-63) — ДС-11 с композицией присадок 6% ВНИИНП-360, 0,003%ПМС-200А. При работе на топливе по ГОСТ 4749-49 допускается применение маслаМ30Б (ГОСТ 8581-63) — ДС-11 с композицией присадок 5% ЦИАТИМ-339 и 0,003% ПМС-200А или маслаДп-11 (ГОСТ 5304-54) с присадкой3 + 0, 2% ЦИАТИМ-339 |

Масла дизельные: М8В(ГОСТ 8581-63)-ДС-8с композицией присадок5% ВНИИ НП-370, 2%ПМС, 0,5% Л3-23к,0,005% ПМС-200А, 1%В-167; М8Б (ГОСТ 8581-63)-ДС-8 с композицией присадок 6% ВНИИНП-360, 1% АзНИИ-ЦИАТИМ-1, 0,003%ПМС-200А. При работе на топливе поГОСТ 4749-49 допускается применение масла Дп-8 (ГОСТ 5304-54) с присадкой 3+0,2%ЦИАТИМ-339 или масла М8Б (ГОСТ 8581-63)-ДС-8 с композицией присадок 5% ЦИАТИМ-339,1% АзНИИ-ЦИАТИМ-1 |

|

М |

Масло трансмиссионное ТС-14,5 с присадкой ЭФО (ТУ 38-1-173-68) или масло авиационное МК-22(ГОСТ 1013-49) или масло МТ-16п(ГОСТ 6360-58) |

Масло трансмиссионноеТС-14,5 с присадкой ЭФО(ТУ 38-1-173-68) или авиационное МС-14 (ГОСТ1013-49) или маслоМТ-16п (ГОСТ 6360-58) |

|

К |

Смазка ЛЗ-158 (ВТУ Кя ТНЗ 100-61) |

|

|

Ц |

Смазка ЦИАТИМ-201 (ГОСТ 6267-59) |

|

Таблица Смазка двигателей ЯАЗ-М204 и ЯАЗ-М206

При использовании смазок зарубежных фирм рекомендуются марки, перечисленные в приложении 6 к настоящей инструкции. Кроме мест, перечисленных в табл. 5, необходимо регулярно обслуживать следующие точки смазки двигателя.

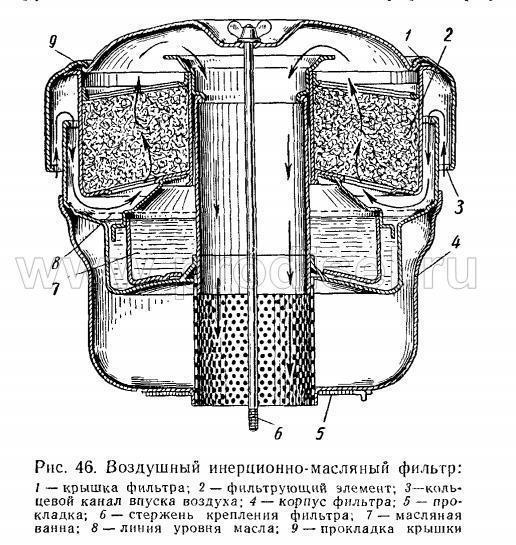

Воздушные инерционно-масляные фильтры. В ванну фильтра залить масло МК-22 (ГОСТ 1013—49) до уровня, показанного стрелкой на корпусе. Допускается применение масел МТ-16п (ГОСТ 6360—58), Дп-8 и Дп-11 (ГОСТ 5304—54). Необходимо менять масло при первом техническом обслуживании, одновременно промывая фильтрующие элементы. При эксплуатации на пыльных дорогах профилактические работы проводить чаще. Стартер. Через 1000 часов работы двигателя залить в масленки стартера по 10—15 капель масла Д.

Подшипник первичного вала коробки передач (в маховике). При разборке двигателя или коробки передач вынуть подшипник из маховика, промыть, просушить и заполнить смазкой Ц. Поддон двигателя. Посезонно менять масло Д, предварительно промыв поддон. Картер коробки передач. Посезонно менять масло М после промывки картера.

ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ

В качестве охлаждающей жидкости для системы охлаждения нужно применять чистую «мягкую» воду. Если используется колодезная или ключевая («жесткая») вода, ее надо смягчить добавлением соли тринатрийфосфата в количестве до 2 г на 1 л воды. Заливать воду следует через воронку с мелкой сеткой. В зимнее время в качестве охлаждающей жидкости рекомендуется применять этиленгликолевые смеси «40» и «60» (ГОСТ 159—52) с температурой замерзания —40° С и —60° С. Этиленгликолевая смесь ядовита, но безопасна для наружных покровов и органов дыхания. Эта жидкость имеет больший, чем вода, коэффициент объемного расширения, поэтому заливать ее в систему надо на 6% меньше установленной заправочной емкости. Если объем охлаждающей жидкости уменьшился за счет испарения, а не из-за течи, в систему охлаждения следует добавлять только воду, так как количество этиленгликоля вследствие высокой температуры его кипения остается постоянным. Содержание воды в антифризе сильно влияет на температуру замерзания смеси (табл. 6).

|

Содержание воды, % |

Удельный вес при 20° С |

Температура замерзания |

Содержание воды,% |

Удельный вес при 20° С |

Температура замерзания |

|

0 |

1,114 |

-12 |

40 |

1,079 |

-55 |

|

10 |

1,106 |

-30 |

50 |

1,068 |

-34 |

|

30 |

1,089 |

-67 |

60 |

1,057 |

-24 |

ПУСК, РАБОТА И ОСТАНОВКА ДВИГАТЕЛЯ

ПЕРВИЧНЫЙ ПУСК ДВИГАТЕЛЯ

Первичный пуск нового или отремонтированного двигателя следует производить по возможности в теплом помещении, предварительно заполнив систему охлаждения охлаждающей жидкостью. В поддон двигателя необходимо залить масло в количестве, указанном в разделе «Техническая характеристика». После длительного хранения или остановки двигателя необходимо смазать дизельным маслом трущиеся поверхности клапанов и их направляющих втулок. Перед пуском нужно несколько раз повернуть коленчатый вал за головку болта крепления шкива. Топливный фильтр тонкой очистки надо заполнить топливом, залив его через отверстие в крышке фильтра, закрываемое пробкой. Необходимо тщательно проверить герметичность соединений магистрали, идущей от топливного бака к топливному фильтру грубой очистки. Неплотное соединение в этой линии, находящейся под разрежением, является причиной попадания воздуха в топливо и ухудшает или делает невозможным пуск двигателя. На двигателях, оборудованных безламповым пусковым подогревателем, топливный фильтр тонкой очистки надо заполнять путем прокачки системы питания при помощи насоса подогревателя. Для этого надо заполнить чистым топливом бачок, установить рукоятку распределительного крана подогревателя в положение «Выключено», увеличить давление в топливном бачке до 5 кг/см2, после чего рукоятку крана перевести в положение «Заправка — прокачка». При этом система питания заполнится топливом. При появлении ровной и чистой струи топлива из выпускного штуцера отводящей топливной магистрали следует немедленно прекратить ее заполнение, для чего рукоятку крана перевести в положение «Выключено». Это исключит возможность попадания воздуха в систему. Затем нужно установить педаль подачи топлива в положение «Максимальная подача» и пустить двигатель. При затруднении в пуске (при наличии лишь отдельных вспышек) надо проверить, Нет ли воздуха в топливной системе. Для облегчения пуска можно пользоваться электрофакельным пусковым подогревателем.

ОБКАТКА НОВОГО ДВИГАТЕЛЯ

В течение первых 50 часов работы двигателя рекомендуется не нагружать его более 75% максимальной мощности. По окончании обкатки необходимо провести первое техническое обслуживание. В двигателях, у которых подача топлива была ограничена, после окончания обкатки опломбированный ограничительный винт регулятора надо вывернуть. Пломба на крышке головки блока цилиндров устанавливается заводом только на период транспортировки.

ПУСК ДВИГАТЕЛЯ

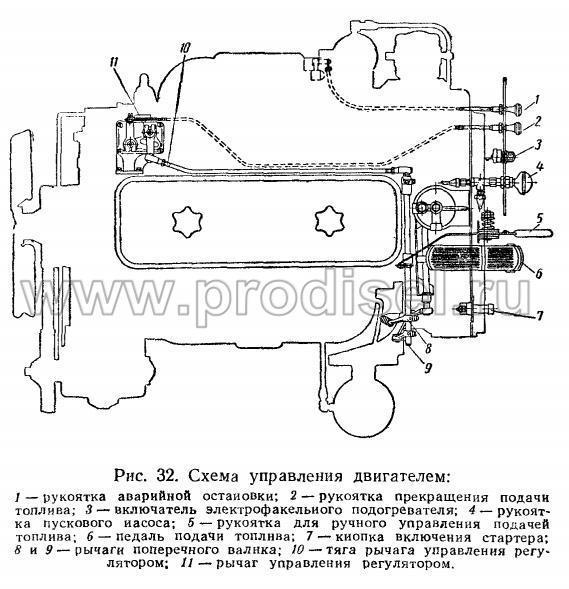

Органы управления пуском двигателя (рис. 32) состоят из пусковой кнопки стартера и включателя катушки зажигания электрофакельного подогревателя. На щите управления установлен насос электрофакельного подогревателя. Рукоятка 4 насоса установлена так, чтобы можно было одновременно действовать на нее и на пусковую кнопку 7 стартера. Изменение числа оборотов коленчатого вала в пределах 500 — 1950 в минуту производится воздействием на рычаг 11 управления регулятором. С шаровым пальцем, укрепленным в этом рычаге, сочленяется головка тяги 10, второй конец которой соединен с рычагом поперечного валика. С противоположной стороны на валике укреплены рычаги 8 и 9. Один из этих рычагов через систему тяг соединен с педалью подачи. К головке второго рычага присоединена пружина, служащая для перемещения рычага управления в сторону уменьшения подачи топлива.

Рис. 32. Схема управления двигателем:

1 — рукоятка аварийной остановки; 2 — рукоятка прекращения подачи топлива; 3 — включатель электрофакельиого подогревателя; 4 — рукоятка пускового насоса; 5 — рукоятка для ручного управления подачей топлива; 6 — педаль подачи топлива; 7 — кнопка включения стартера; 8 и 9 — рычаги поперечного валика; 10—тяга рычага управления регулятором; 11 — рычаг управления регулятором.

Перед пуском необходимо проверить количество топлива в баке и масла в поддоне. Уровень масла должен быть несколько выше верхней метки на маслоизмерительном стержне. Проверить уровень охлаждающей жидкости в радиаторе и при необходимости долить. Запрещается пуск двигателя при отключенном плюсовом проводе генератора, так как это приводит к возникновению на генераторе повышенного напряжения, опасного для кремниевых выпрямителей. Пуск двигателя при температуре выше +5 ° С производят нажатием на пусковую кнопку стартера.

Педаль подачи топлива (или рычаг управления подачей) должна находиться в положении «Максимальная подача». Продолжительность непрерывной работы стартера не должна превышать 20 сек. Если двигатель не начал работать, то следующий пуск можно производить не ранее чем через 1—2 минуты. Рекомендуется производить не более трех последовательных попыток, после чего, если двигатель не начал работать, следует принять меры для устранения причин плохого пуска. Пуск двигателя при помощи буксировки автомобиля при температуре масла, равной 0°С и ниже, не рекомендуется. Во время работы двигателя на холостом ходу нужно избегать резкого изменения числа оборотов коленчатого вала. Перед пуском двигателя в холодное время года (при температуре ниже +5°С) необходимо выполнить мероприятия, указанные в главе «Особенности зимней эксплуатации двигателей» и разделе «Система пуска». После пуска двигателя необходимо: 1. Прогреть двигатель до температуры охлаждающей жидкости 50°С сначала в течение 1 мин. при 400—500 об/мин коленчатого вала, а затем постепенно увеличивать число оборотов до 1500 в минуту. 2. Проверить показания контрольных приборов. Манометр системы смазки должен показывать давление не ме2 нее 0,4 кг/см при 500 об/мин коленчатого вала. Термометр должен показывать температуру не менее 50°С перед нагрузкой двигателя. Тахометр должен показывать 400—500 об/мин при положении педали подачи топлива, соответствующем минимальной подаче. 3. Осмотреть состояние всех топливных и масляных трубок и их соединений. Если есть подтекание, подтянуть соединения.

РАБОТА ДВИГАТЕЛЯ

При работе двигателя водитель должен соблюдать следующие правила:

1. Поддерживать температуру охлаждающей жидкости в системе охлаждения не ниже 70° С.

2. Наблюдать за тахометром. При длительной работе с наибольшей подачей топлива число оборотов коленчатого вала необходимо поддерживать в пределах 1500—2000 в минуту. При меньших подачах допускается работа двигателя с меньшим числом оборотов. При мощности менее 60 л. с. допускается длительная работа двигателя с числом оборотов коленчатого вала не менее 1200 в минуту. В случае торможения двигателем надо внимательно следить за показаниями тахометра. Если число оборотов коленчатого вала будет больше 2100 в минуту, надо дополнительно притормаживать автомобиль.

3. Наблюдать за показаниями манометра системы смазки, не допуская уменьшения давления ниже 1,7 кг/см при 2000 об/мин коленчатого вала. Если давление масла стало ниже этой величины, не возобновлять работу до устранения неисправности.

4. Не следует допускать длительной (свыше 10—15 мин.) работы двигателя с минимальным числом оборотов коленчатого вала на холостом ходу. В этом случае рекомендуется поддерживать число оборотов коленчатого вала не ниже 1000 в минуту. Особенно вредна длительная работа при малом числе оборотов коленчатого вала в случае недостаточной температуры охлаждающей жидкости (меньше 60°). При недостаточной температуре охлаждающей жидкости до прогрева следует поддерживать число оборотов коленчатого вала при холостом ходе в пределах 1200— 3 500 в минуту. Если двигатель работал длительное время при минимальном числе оборотов холостого хода, рекомендуется перед остановкой поработать 10—15 минут под нагрузкой или в течение 15—20 минут при числе оборотов холостого хода около 1800 в минуту. Это уменьшит опасность заедания выпускных клапанов. 5. Не допускать неравномерности в работе цилиндров, определяя качество их работы по звуку выхлопа, а также на ощупь и на слух. При работе двигателя со значительной недогрузкой, что особенно часто имеет место при стационарном режиме его работы, двигатель может стабильно поддерживать установленный режим даже принеудовлетворительнойработе одного, а в некоторых случаях и двух цилиндров за счет хорошо работающих. При этом в неудовлетворительно работающих цилиндрах происходит осмоление выпускных клапанов из-за неполного сгорания топлива, что приводит к «зависанию» клапанов и разрушению их поршнем.

ОСТАНОВКА ДВИГАТЕЛЯ

Перед остановкой двигателя при нормальных условиях работы рекомендуется предварительно снизить число оборотов коленчатого вала до 1200 в минуту и работать на этом режиме без нагрузки 3—5 мин. После этого нужно установить педаль подачи топлива в положение «Минимальная подача». Двигатель останавливают путем прекращения подачи топлива, вытягивая рукоятку 2 (рис. 32). После остановки следует вдвинуть эту рукоятку до отказа в исходное положение, одновременно нажав до отказа на педаль подачи топлива. При необходимости аварийной остановки двигателя нужно вытянуть на себя рукоятку 1. Пользоваться устройством для аварийной остановки допускается только в исключительных случаях, т. к. это связано с большим перенапряжением деталей двигателя.

УСТАНОВКА ДВИГАТЕЛЯ

Двигатель должен быть установлен таким образом, чтобы на него при работе не попадала грязь. Это особенно важно при работе двигателя с камнедробилками, установками для обработки грунта и т.д. В тех случаях, когда в воздухе имеются волокна хлопка, мякина и т.п., необходимо закрывать воздушные фильтры мелким ситом. Если двигатель установлен в здании, следует принять меры для достаточного подвода воздуха к радиатору и нагнетателю. Если помещение небольшое, температура в помещении высокая и вентиляция недостаточная, то для радиатора должна быть предусмотрена подача воздуха извне.

КРЕПЛЕНИЕ ДВИГАТЕЛЯ

При стационарной работе двигатель устанавливают на специальной раме, которую рекомендуется прикреплять болтами к бетонированному фундаменту. Крепление двигателя к раме может быть жесткое (без амортизаторов) и мягкое (с амортизаторами). Жесткое крепление двигателя обычно применяют в тех случаях, когда агрегат оборудован механизмом отбора мощности. Если двигатель работает вместе с генератором, рекомендуется применять крепление двигателя на резиновых амортизаторах. При жестком креплении передней опорой служит шейка передней нижней крышки блока цилиндров. К шейке привертывают специальный кронштейн вместе с балкой, которую прикрепляют к раме. Два задних кронштейна закрепляют на площадках с каждой стороны картера маховика. Верхними опорными плоскостями кронштейны упираются в гребни картера маховика, а нижними — в раму. При креплении двигателя на резиновых амортизаторах применяют резину толщиной не менее 12 мм. В этом случае специальная площадка на передней верхней крышке двигателя опирается через амортизатор на специальную опору. Задние опоры, как и при жестком креплении, прикрепляют к картеру маховика.

МОНТАЖ ТОПЛИВНОЙ СИСТЕМЫ

При работе двигателя на установках, в которых топливный бак не находится непосредственно возле двигателя, он должен быть расположен ниже головки блока цилиндров, что исключает в случае неисправности насос-форсунок попадание топлива в цилиндры при неработающем двигателе. Если это невозможно выполнить, следует установить в подающем топливопроводе (в низшей его точке) герметичный кран-переключатель. Топливный бак по возможности должен быть расположен ближе к двигателю, а подающий топливопровод должен иметь как можно меньше изгибов. Внутренний диаметр подающего топливопровода должен быть не менее 8 мм. Бак должен иметь отстойник для сбора конденсата, воды и загрязнений и горловину с сеткой приемного патрубка, расположенную на расстоянии не менее 15 мм от днища. При монтаже топливопровода необходимо следить за тем, чтобы соединения топливного бака и топливного фильтра грубой очистки были герметичны. Внутренний диаметр отводящего топливопровода должен быть не менее 6 мм.

МОНТАЖ СИСТЕМЫ ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ

При стационарной работе двигателя в систему выпуска отработавших газов должен быть включен глушитель, а выпускную магистраль надо располагать горизонтально с небольшим уклоном вниз, чтобы обеспечить сток воды и предотвратить ее попадание в двигатель. При необходимости выпускную трубу можно повернуть вверх. При вертикальном расположении выпускной магистрали в самой низшей ее точке нужно поставить спускной краник для удаления воды из трубы. Этот краник следует открывать при остановке двигателя и оставлять открытым, пока двигатель не начнет работать. При монтаже выпускной магистрали необходимо учесть следующее: 1) внутренний диаметр трубы должен быть не менее 72 мм для двигателей ЯАЗ-М204 и не менее 84 мм для двигателей ЯАЗ-М206; 2) длина трубы должна быть не более 9 м 3) проводка выпускной магистрали должна иметь как можно меньше изгибов. После присоединения выпускной магистрали избыточное давление в выпускном трубопроводе двигателя должно быть не более 0,05 кг/см2 при числе оборотов коленчатого вала 1200 в минуту.

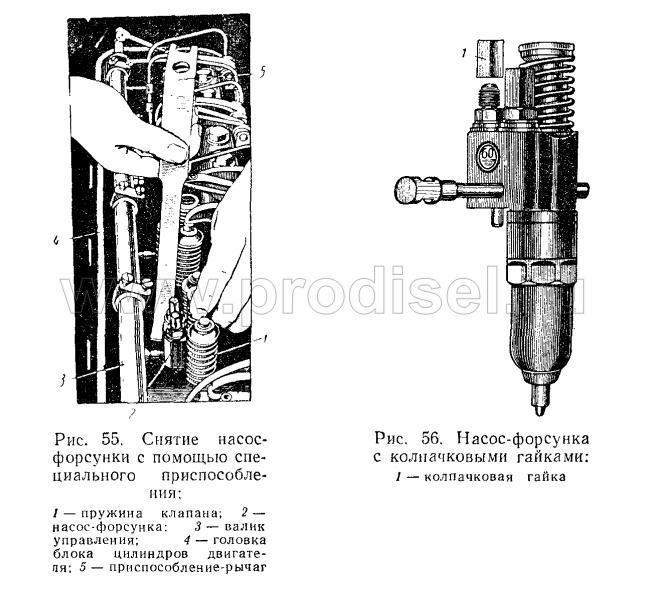

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Техническое обслуживание двигателей по периодичности и перечню выполняемых работ подразделяется на следующие виды. Ежедневное техническое обслуживание (ЕО) проводится один раз в сутки после окончания суточной работы. Первое техобслуживание (ТО-1) выполняется: для двигателей ЯАЗ-М204, работающих с расходом топлива 15—20 кг/час, и для двигателей ЯАЗ-М206, работающих с расходом топлива 25—30 кг/час,— через 50 часов работы двигателя; для двигателей, работающих с меньшими расходами топлива,— через 100 часов работы. Второе ТО (ТО-2) выполняется через 250—500 часов работы, т. е. через четыре ТО-1. При работе в условиях сильной запыленности воздуха обслуживание надо проводить чаще. Особенно важно в этих условиях практически установить периодичность обслуживания воздушных фильтров. Техническое обслуживание двигателя следует выполнять так, чтобы внутрь двигателя и его узлов не попали грязь и пыль. Для этого надо протереть и промыть двигатель и защитить его от попадания пыли. При попадании грязи и пыли в нагнетатель, насос-форсунки, баки, топливные фильтры и другие узлы системы питания могут появиться задиры роторов нагнетателя и плунжерных пар насос-форсунок. При снятии насос-форсунок необходимо немедленно закрывать колпачковыми гайками отверстия в штуцерах и ниппелях. Перед разборкой топливных и масляных фильтров для замены или проверки элементов следует тщательно протереть корпуса и крышки фильтров. Перед снятием воздушных фильтров надо тщательно протереть их, а также сопряженную часть впускного коллектора. После снятия воздушных фильтров нужно закрыть отверстия во фланцах этого коллектора заглушками. При снятии топливных трубок сразу обмотать их концы изоляционной лентой и закрыть угольники или штуцеры пробками.

ЕЖЕДНЕВНОЕ ОБСЛУЖИВАНИЕ

При ежедневном обслуживании необходимо: 1. Проверить уровень топлива в баке и при необходимости заправить топливо, не ожидая его охлаждения. 2. Проверить уровень масла в картере. Если он ниже метки Н на маслоизмерительном стержне, долить масло до метки В. 3. Протереть двигатель от пыли и грязи. 4. Прослушать работу двигателя. Если имеют место резкие стуки, принять меры к их устранению. 5. Проверить, нет ли течи во всех соединениях систем охлаждения, смазки и питания двигателя. При обнаружении течи устранить ее. 6. Спустить 0,1 л топлива из фильтра грубой очистки и 0,2 л из фильтра тонкой очистки. После этого двигатель должен проработать 2—3 мин. при 1000 об/мин коленчатого вала. 7. Через 5 минут после остановки двигателя проверить уровень масла в картере. Если уровень повысился и масло стало жидким, найти причины разжижения масла и устранить их. Если уровень масла ниже метки В на маслоизмерительном стержне, долить масло до метки. 8. При работе в условиях сильной запыленности воздуха промыть воздушные фильтры. 9. При безгаражном обслуживании двигателей в зимнее время слить воду из системы охлаждения, соблюдая правила, изложенные в главе «Особенности зимней эксплуатации двигателя». В случае применения жидкости, имеющей низкую температуру замерзания, сливать ее необязательно.

ПЕРВОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При первом техническом обслуживании, кроме работ по ежедневному обслуживанию, необходимо выполнять следующие операции:

1. В случае установки двигателя на автомобиль проверить величину свободного хода педали сцепления. Если эта величина достигнет 10 мм, обязательно отрегулировать сцепление и механизм его включения (нормальная величина свободного хода 32—40 мм).

2. Сменить масло в двигателе. После пуска двигателя и последующей остановки на 3—5 минут долить масло до метки В на маслоизмерительном стержне. Перед заливкой масла необходимо промыть элементы масляного фильтра грубой очистки и заменить элемент масляного фильтра тонкой очистки.

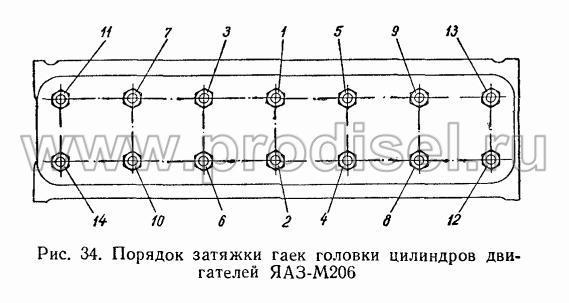

3. На прогретом двигателе (только после первых 50 часов его работы) проверить затяжку гаек головки цилиндров в порядке, показанном на рис. 33 и 34. Проверять затяжку нужно без рывков, усилием одной руки на плече 0,8 м, используя специальный торцовый ключ. При использовании динамометрического ключа момент затяжки должен быть 26—28 кгм. Перед затяжкой гаек крепления головки цилиндров необходимо ослабить горизонтальные болты подъемных колец и болты крепления регулятора числа оборотов к головке цилиндров.

4. Снять воздушные фильтры и промыть их фильтрующие элементы, руководствуясь указаниями раздела «Обслуживание системы подачи воздуха». В инерционно-масляных фильтрах одновременно сменить масло. При снятии фильтра следует закрывать отверстия во фланцах впускного топливопровода.

Рис. 33. Порядок затяжки гаек головки цилиндров двигателей ЯАЗ-М204

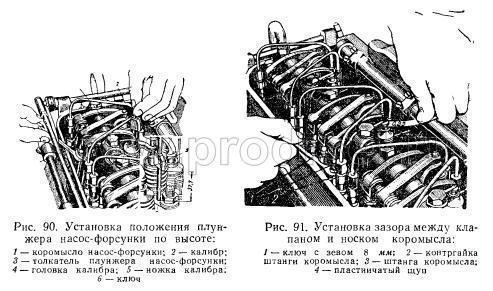

5. Проверить установку насос-форсунок калибром высотой * 37,7 мм. Калибр должен касаться контрольной площадки торца тарелки толкателя плунжера насос-форсунки. Регулировка (при необходимости) производится в соответствии с указаниями раздела «Регулировка двигателя».

6. Проверить зазоры между торцами клапанов и коромыслами, как указано в разделе «Регулировка двигателя».

7. Проверить и при необходимости отрегулировать натяжение приводного ремня генератора и вентилятора.

8. Слить из топливного бака не менее 3 л топлива (после отстаивания в течение не менее 5 часов).

9. Проверить на ощупь температуру стенок всех патрубков выпускного трубопровода работающего двигателя. Температура стенок отдельных патрубков при холостом ходе двигателя не должна значительно отличаться. При большой разнице в температуре или при неравномерной работе двигателя (заметной на слух) выяснить причину и в случае необходимости отрегулировать двигатель.

10. Проверить работу механизма управления насос-форсунками и механизма остановки двигателя.

11. Подтянуть все внешние болты и гайки, обратив особое внимание на крепление оси вентилятора, опор двигателя, стартера и генератора.

* Для проверки насос-форсунок АР-20 применять калибр высотой 37,7 лш, насос-форсунок А Р — 2 1 — 3 7, 1 мм, насос-форсунок АР-23А — 37,4 мм.

12. Проверить работу приборов: манометра системы смазки, дистанционного термометра, тахометра, амперметра.

13. Наполнить консистентной смазкой полости шкива вентилятора между подшипниками, для чего вывернуть пробку, имеющуюся на шкиве вентилятора, ввернуть масленку и нагнетать шприцем смазку до появления сопротивления. Н е следует резко подавать смазку во избежание выдавливания ее через пробковый сальник привода вентилятора. На двигателе ЯАЗ-М204Г, кроме того, необходимо набить этой же смазкой полость шкива натяжного приспособления, сняв крышку шкива. 14. Смазать консистентной смазкой выжимной подшипник сцепления, сделав шприцем 3—4 хода. 15. Проверить уровень масла в картере коробки передач. При необходимости долить масло через воронку с сеткой до контрольного отверстия.

Рис. 34. Порядок затяжки гаек головки цилиндров двигателей ЯАЗ — М206

ВТОРОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Кроме операций первого технического обслуживания, при втором техническом обслуживании необходимо выполнить следующее:

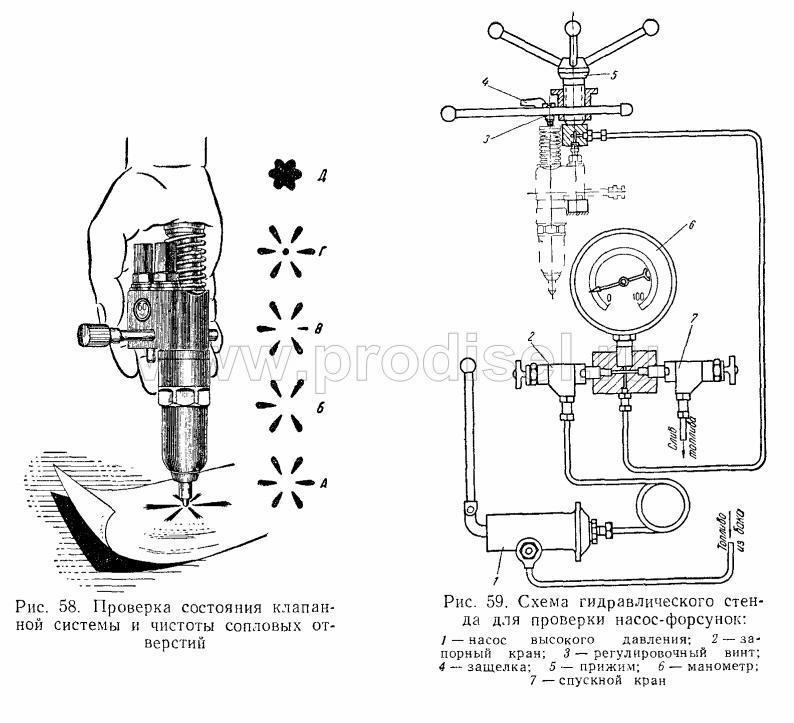

1. Снять с двигателя все насос-форсунки и проверить их работу на специальных приспособлениях, описанных в разделе «Проверка насос-форсунок». Разборку и обслуживание насос-форсунок производить лишь при наличии признаков ненормальной работы, выявленных при их проверке или при наблюдении за работой двигателя. Одновременно проверить установку насос-форсунок, правильность затяжки гаек их крепления (крутящий момент 2,60—3,30 кгм) и регулировку. Насос-форсунки рекомендуется устанавливать в те же стаканы, в которых они стояли до снятия.

2. Проверить затяжку гаек крепления головки блока цилиндров и при необходимости подтянуть, как указано в разделе «Первое техническое обслуживание», п. 3.

3. Проверить через смотровые люки количество нагара, отложившегося на стенках продувочных окон блока цилиндров. При большом количестве нагара снять головку блока цилиндров и при положении поршня в н. м. т. прочистить окна деревянным стержнем. Удалить грязь из воздушной камеры. В случае обнаружения лопнувших поршневых компрессионных колец заменить их.

4. Промыть систему охлаждения, как указано в разделе «Обслуживание системы охлаждения», и очистить от грязи сердцевину радиатора.

5. Провести обслуживание генератора, как указано в разделе «Обслуживание системы электрооборудования».

6. Сменить топливный фильтр тонкой очистки и промыть топливный бак.

7. Смазать подшипник водяного насоса. Для этого консистентную смазку нагнетать шприцем до появления свежей смазки из контрольного отверстия. Не следует резко подавать смазку во избежание выдавливания фетровых уплотнений подшипника.

8. Сменить смазку в картере коробки передач. Дополнительно через одно ТО-2 провести следующие операции:

1. Заменить элемент топливного фильтра грубой очистки.

2. Снять насос-форсунки и проверить их работу в специальной мастерской. При необходимости разобрать и отремонтировать.

3. Промыть или очистить масляный радиатор (если на элементе масляного фильтра грубой очистки образуется большое количество отложений и давление масла в системе понижено, масляный радиатор следует промывать чаще).

ОПЕРАЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ, НЕ В К Л Ю Ч Е Н Н Ы Е В ТО-1 И ТО-2

Через каждые 1000 часов работы двигателя (при очередном ТО-2):

1) снять стартер с двигателя и провести техническое обслуживание, как указано в разделе «Обслуживание системы электрооборудования»;

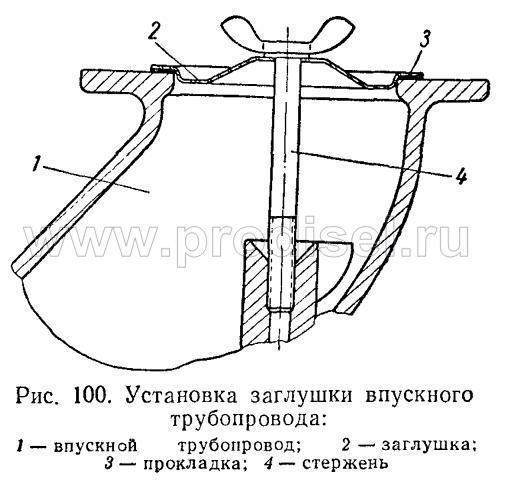

2) снять впускной трубопровод и проверить состояние нагнетателя (см. раздел «Обслуживание системы подачи воздуха»).

Осенью и весной заменять масло и топливо на соответствующее предстоящему сезону, снимать для промывки поддон блока цилиндров и сетку заборника масляного насоса, удалять смолистые отложения со стенок картерной части блока цилиндров и промывать топливный бак, топливные фильтры и картер коробки передач. При переходе на зимнюю эксплуатацию промыть систему охлаждения, удалить накипь из водяной рубашки двигателя и проверить исправность термостатов и пусковых подогревательных устройств.

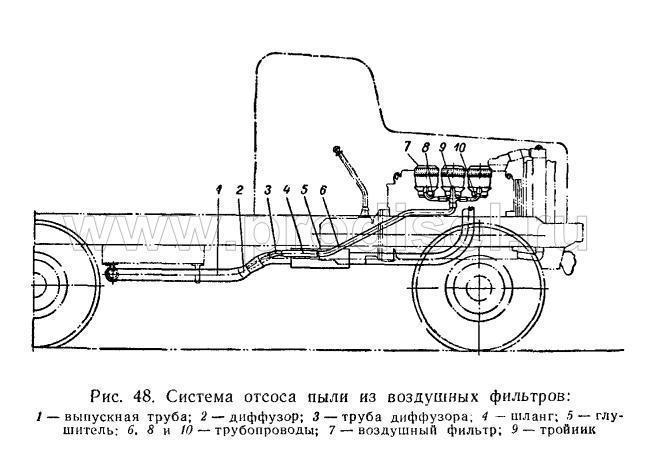

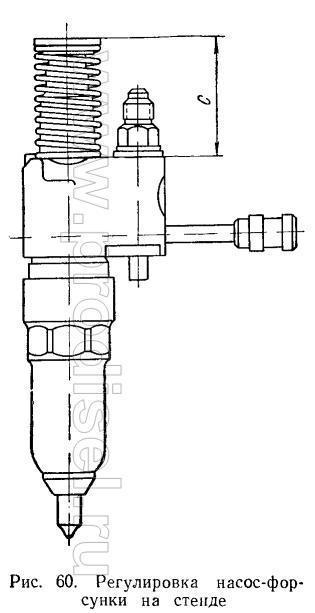

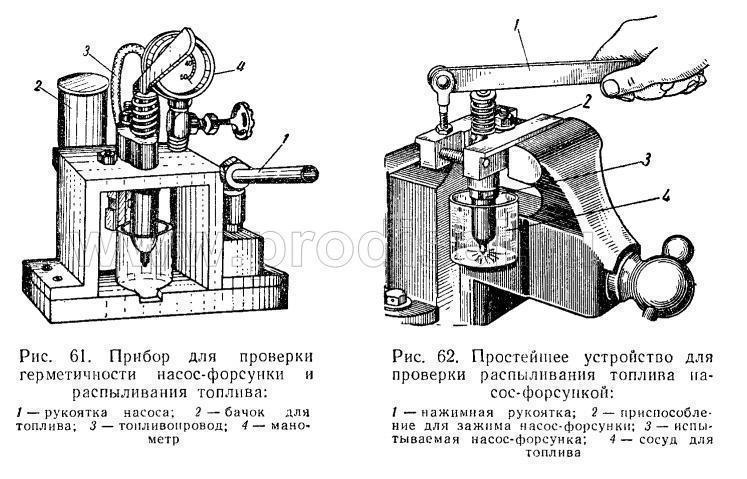

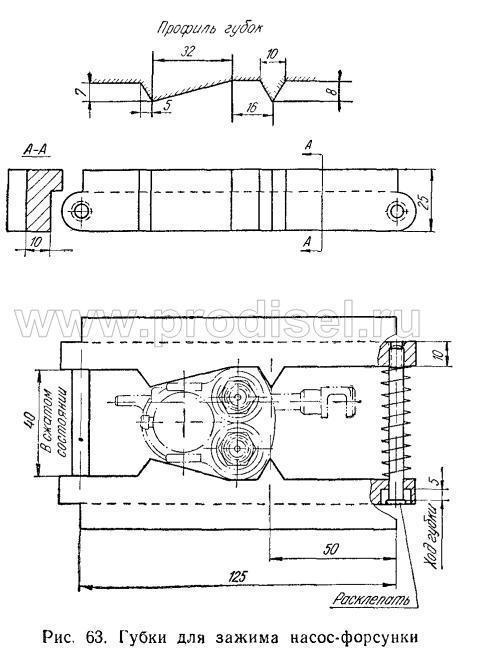

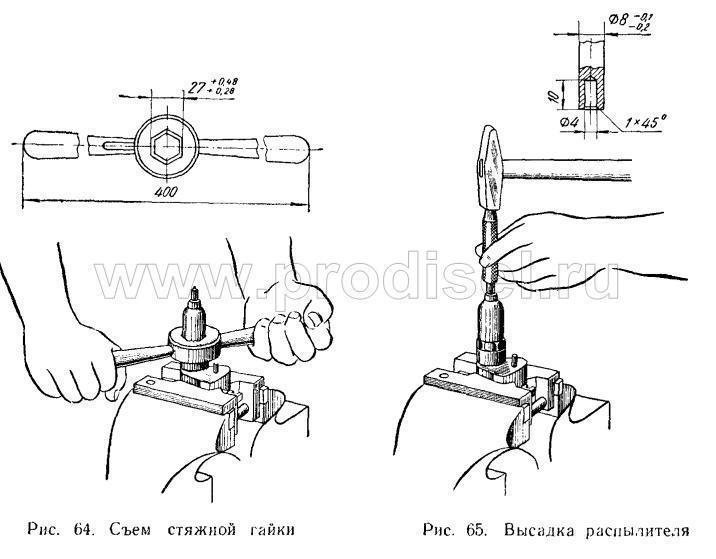

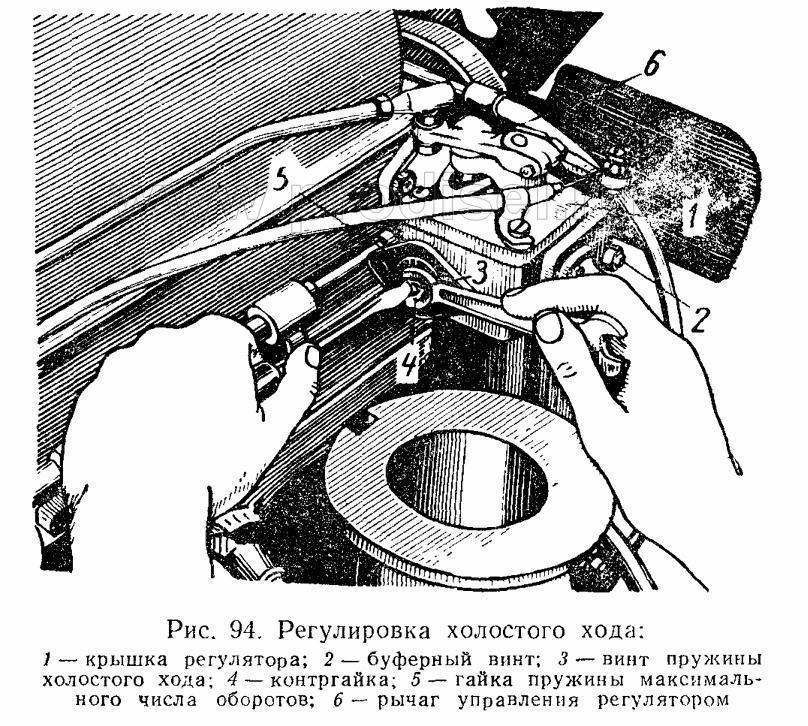

ОСОБЕННОСТИ ЗИМНЕЙ ЭКСПЛУАТАЦИИ ДВИГАТЕЛЕЙ